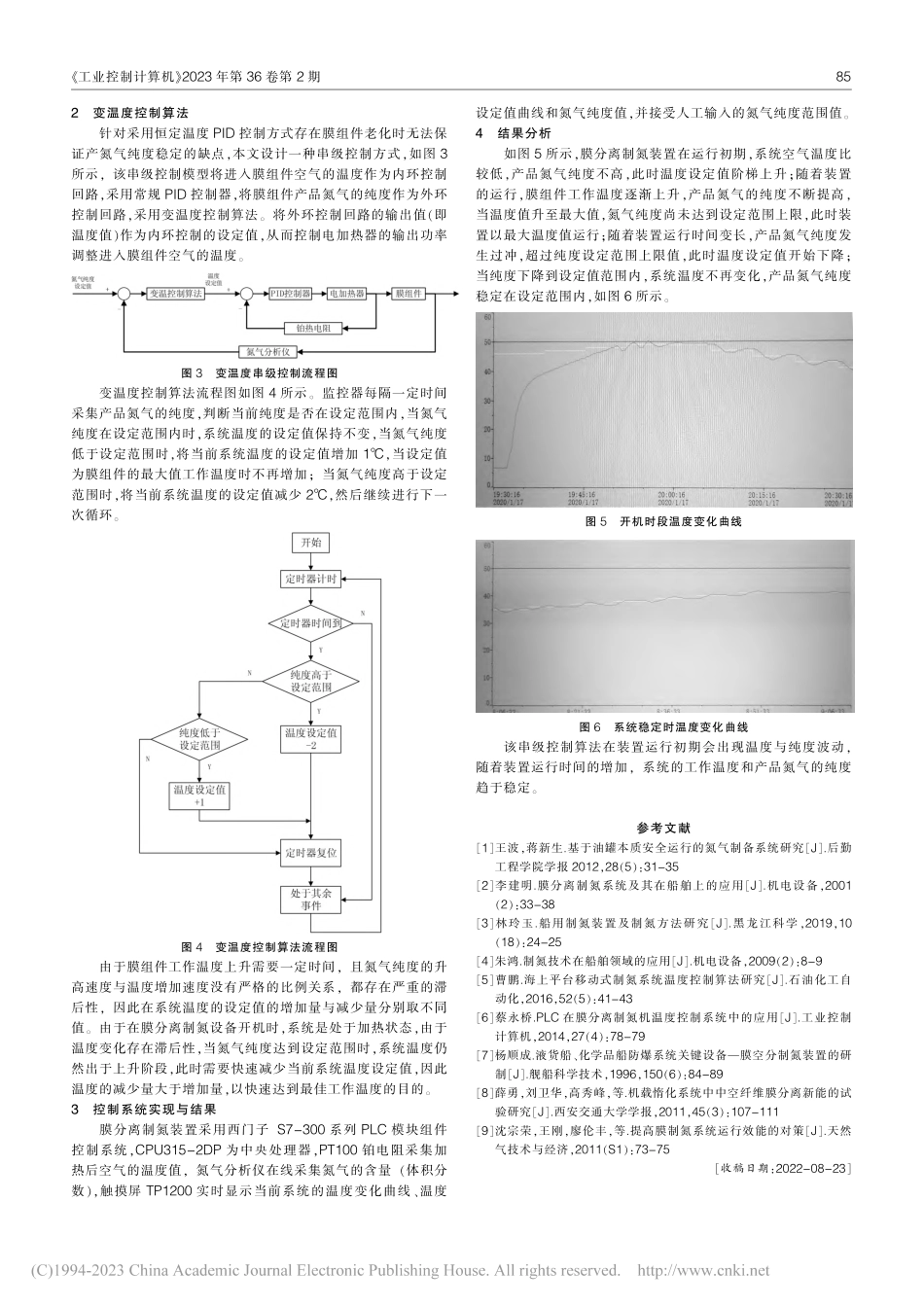

现代舰船在航行过程中需携带大量油料,特别是大型油轮和舰艇补给船。由于油料具有挥发性,在存储油料的油舱的上部空间会充满具有爆炸性的油气混合物,这威胁着船舶航行的安全性,必须采取有效的措施减少爆炸的概率,降低携带油料的风险。比较经济和实用的技术是向油舱中充注惰性气体以减少油舱上部空间中氧气的浓度实现惰化保护[1]。最早的船用惰性气体系统是所谓的烟气系统,这些惰性气体完全来自船上现有锅炉排出的烟气。随着国际海事组织新规则的出台,锅炉烟气不再被认为是生产惰性气体的可靠来源[2]。氮气作为一种物理、化学性质比较稳定的惰性气体,制备容易,无毒无害,是一种理想的惰化气体。目前舰船领域中制氮气主要有变压吸附法、膜分离法和深冷法[3-4]。膜分离制氮气相对于其他两种方法具有系统简单、体积小、操作简便、可靠性高、便于操作和维护的优点,是舰船环境中制备氮气的首选方法。膜分离法制备氮气的设备在运行过程中需要加热空气才能使产品氮气纯度达到99.0%。例如美国的捷能公司的膜组件需要将干净的空气加热到49℃。目前大多数膜分离制氮设备的温度控制是采用人工给定定值恒温PID控制方式[5-6]。当设备更换新膜组件时,膜的性能比较好,能够在较低温度(例如35℃)就可以使产品氮气纯度达到99.0%,氮气流量也能够满足用户使用要求。如果系统温度的设定值仍然为49℃时,膜组件产品氮气的纯度会升高很多,回收率下降,即氮气产量就下降很多,难以满足用户要求。因此需要根据膜组件产品氮气纯度自动调节系统的温度设定值,使产品氮气纯度和流量同时满足用户需要求。根据文献[7-9]可知,在产氮气流量一定时,温度越高,其氮气纯度也越高。因此在允许条件下,提高膜组件的工作温度是提高产品氮气纯度的一种方法,且当膜组件老化时,在其允许的最大工作温度范围内,提高其工作温度也是稳定氮气纯度的一种方法。因此设计一种根据产品氮气纯度自动进行温度调整的控制系统是十分有必要的。1膜分离制氮系统模型与恒定温度PID控制膜分离制氮的一般工艺流程如图1所示,海上空气经空压机压缩和调节阀背压后形成高压压缩气体,经过空气预处理装置去除固体颗粒油分和水分,成为高度洁净的压缩冷空气后,再经过电加热器将其加热到设定的温度。高温压缩空气进入膜组件,被分离出高纯氮气供舰船上的惰化设备使用,而分离出来的富氧气体被排出舷外。工业中膜分离制氮系统的温度控制多数采用PID控制方式,并由人工设定系统的工作温度...