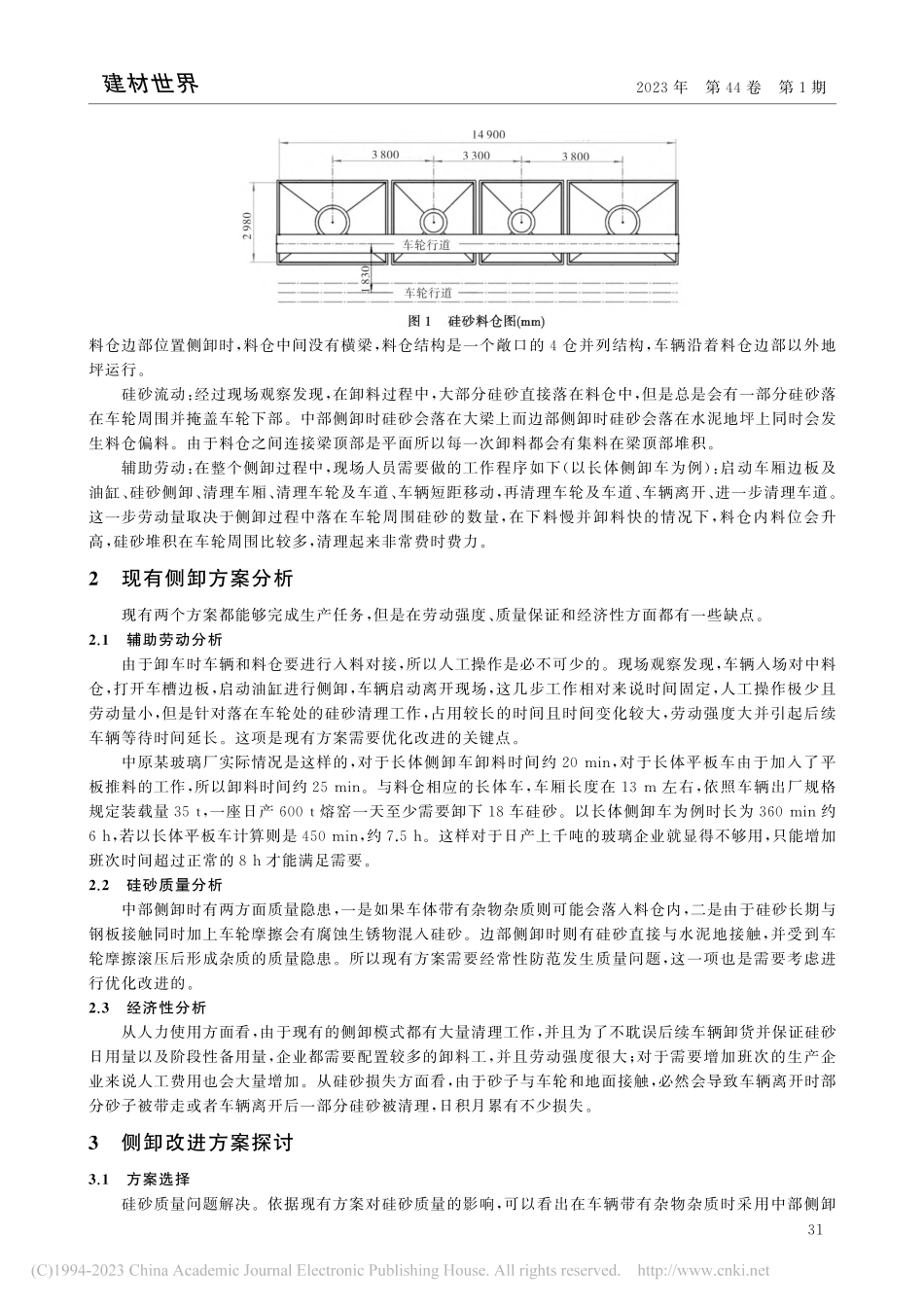

doi:10.3963/j.issn.1674-6066.2023.01.009玻璃企业硅砂侧卸方案优化兰春雷,刘树青,冯翔(中国建材国际工程集团有限公司,上海200063)摘要:在玻璃生产中,硅砂是广泛使用的主要原料。随着硅砂运输工具的升级,硅砂侧卸车在玻璃企业中得到了广泛的应用。根据现有硅砂侧卸方案的运行状况,通过对劳动强度、质量保证和经济性的分析,提出了适合硅砂侧卸料生产企业应用的优化改进方案。关键词:三角导料件;倾斜接料板;位置调整构件;PE软接OptimizationofSilicaSandSideUnloadingSchemeforGlassEnterprisesLANChun-lei,LIUShu-qing,FENGXiang(ChinaBuidingMaterialsInternationalEngineeringGroupCoLtd,Shanghai200063,China)Abstract:Inglassproduction,silicasandisthemainrawmaterialwidelyused.Withtheupgradingofsilicasandtransportationtools,silicasandsideunloadingtruckshavebeenwidelyusedinglassenterprises.Accordingtotheopera-tionstatusoftheexistingsiliconsandsideunloadingscheme,accordingtotheanalysisoflaborintensity,qualityassur-anceandeconomy,theoptimizedimprovementschemeisputforward,whichissuitablefortheapplicationofthepro-ductionenterpriseswithsiliconsandsideunloading.Keywords:triangularguideparts;inclinedfeedingplate;positionadjustingmember;PEsoftconnection收稿日期:2022-11-02.作者简介:兰春雷(1966-),高级工程师.E-mail:lanchunl@126.com随着玻璃熔窑技术的发展,玻璃企业日产规模不断扩大,日熔600t以上玻璃生产线越来越多。许多企业出现多线并行的生产模式,生产线使用的原料系统则实行一个系统多线共用的工艺方案。硅砂作为玻璃生产最大量最主要的原料,在均化库入口处的日流量大。硅砂卸料过程需要人工,由于硅砂卸料量大,使该工序成为均化库原料工艺中劳动量最大且对硅砂质量有一定影响的工序。由于硅砂流量日益增加、均化库硅砂入口料仓数量增加、跨距加大,装货更多的长体平板车和侧翻车成为这类生产企业的主要硅砂运输车辆,而这类车都需要进行侧面卸料。对于采用长体平板车和侧翻车的企业来说,需要一个简洁经济的侧卸方案。1现有侧卸方案目前存在于各玻璃厂的硅砂侧卸方案主要有两种:1)侧卸位置在料仓中部;2)侧卸位置在料仓边部。1.1侧卸料仓结构图1为硅砂料仓图,其中所有标注尺寸以中原某玻璃厂实际料仓为参照。一共4个料仓并排布置,中间2个方形仓,两边2个长方形仓,总长度14900mm。其中一个宽度约650~7...