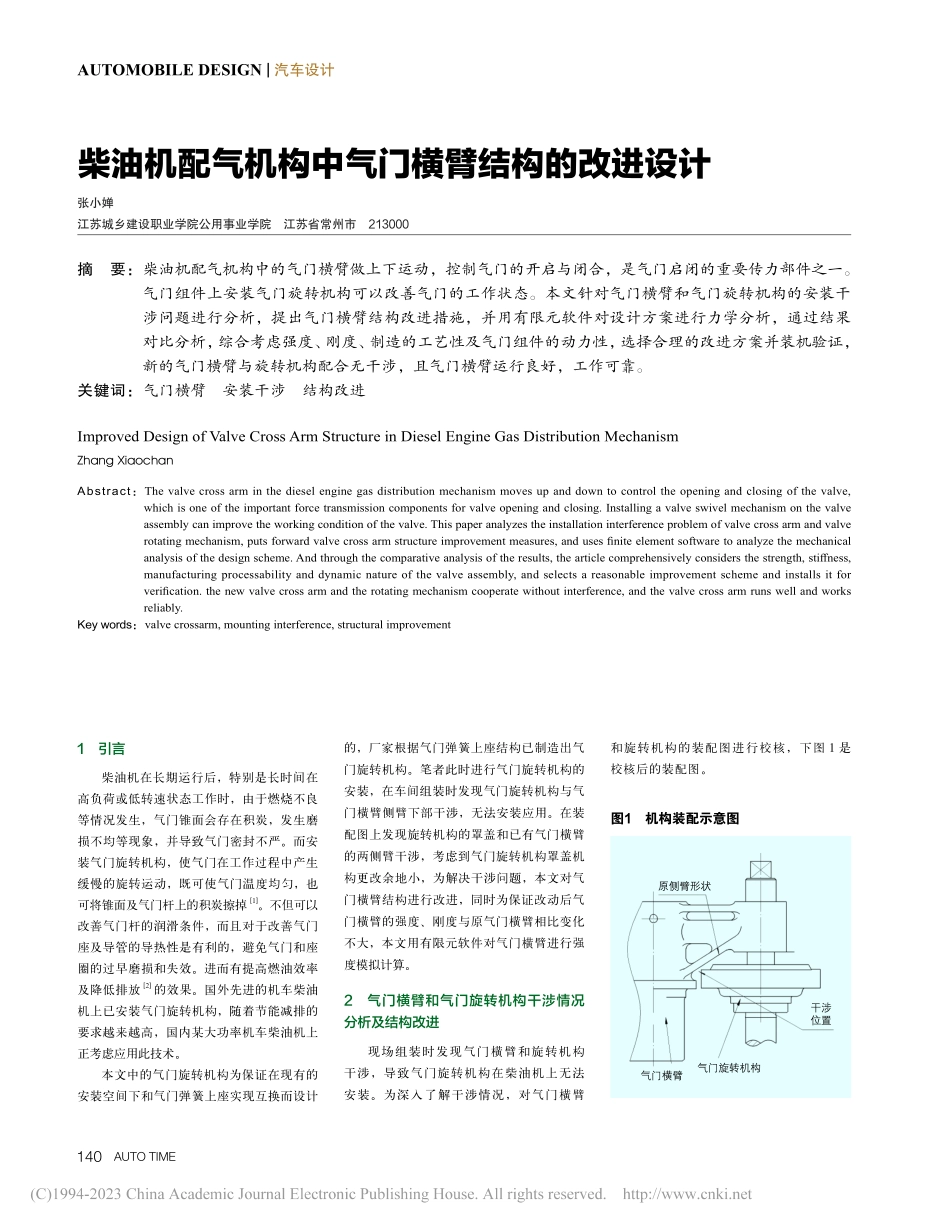

140AUTOTIMEAUTOMOBILEDESIGN|汽车设计柴油机配气机构中气门横臂结构的改进设计1引言柴油机在长期运行后,特别是长时间在高负荷或低转速状态工作时,由于燃烧不良等情况发生,气门锥面会存在积炭,发生磨损不均等现象,并导致气门密封不严。而安装气门旋转机构,使气门在工作过程中产生缓慢的旋转运动,既可使气门温度均匀,也可将锥面及气门杆上的积炭擦掉[1]。不但可以改善气门杆的润滑条件,而且对于改善气门座及导管的导热性是有利的,避免气门和座圈的过早磨损和失效。进而有提高燃油效率及降低排放[2]的效果。国外先进的机车柴油机上已安装气门旋转机构,随着节能减排的要求越来越高,国内某大功率机车柴油机上正考虑应用此技术。本文中的气门旋转机构为保证在现有的安装空间下和气门弹簧上座实现互换而设计的,厂家根据气门弹簧上座结构已制造出气门旋转机构。笔者此时进行气门旋转机构的安装,在车间组装时发现气门旋转机构与气门横臂侧臂下部干涉,无法安装应用。在装配图上发现旋转机构的罩盖和已有气门横臂的两侧臂干涉,考虑到气门旋转机构罩盖机构更改余地小,为解决干涉问题,本文对气门横臂结构进行改进,同时为保证改动后气门横臂的强度、刚度与原气门横臂相比变化不大,本文用有限元软件对气门横臂进行强度模拟计算。2气门横臂和气门旋转机构干涉情况分析及结构改进现场组装时发现气门横臂和旋转机构干涉,导致气门旋转机构在柴油机上无法安装。为深入了解干涉情况,对气门横臂和旋转机构的装配图进行校核,下图1是校核后的装配图。图1机构装配示意图原侧臂形状干涉位置气门横臂气门旋转机构张小婵江苏城乡建设职业学院公用事业学院江苏省常州市213000摘要:柴油机配气机构中的气门横臂做上下运动,控制气门的开启与闭合,是气门启闭的重要传力部件之一。气门组件上安装气门旋转机构可以改善气门的工作状态。本文针对气门横臂和气门旋转机构的安装干涉问题进行分析,提出气门横臂结构改进措施,并用有限元软件对设计方案进行力学分析,通过结果对比分析,综合考虑强度、刚度、制造的工艺性及气门组件的动力性,选择合理的改进方案并装机验证,新的气门横臂与旋转机构配合无干涉,且气门横臂运行良好,工作可靠。关键词:气门横臂安装干涉结构改进ImprovedDesignofValveCrossArmStructureinDieselEngineGasDistributionMechanismZhangXiaochanAbstract:Thevalvecrossarminthedieselenginegasdistributionmechanismmovesupanddownt...