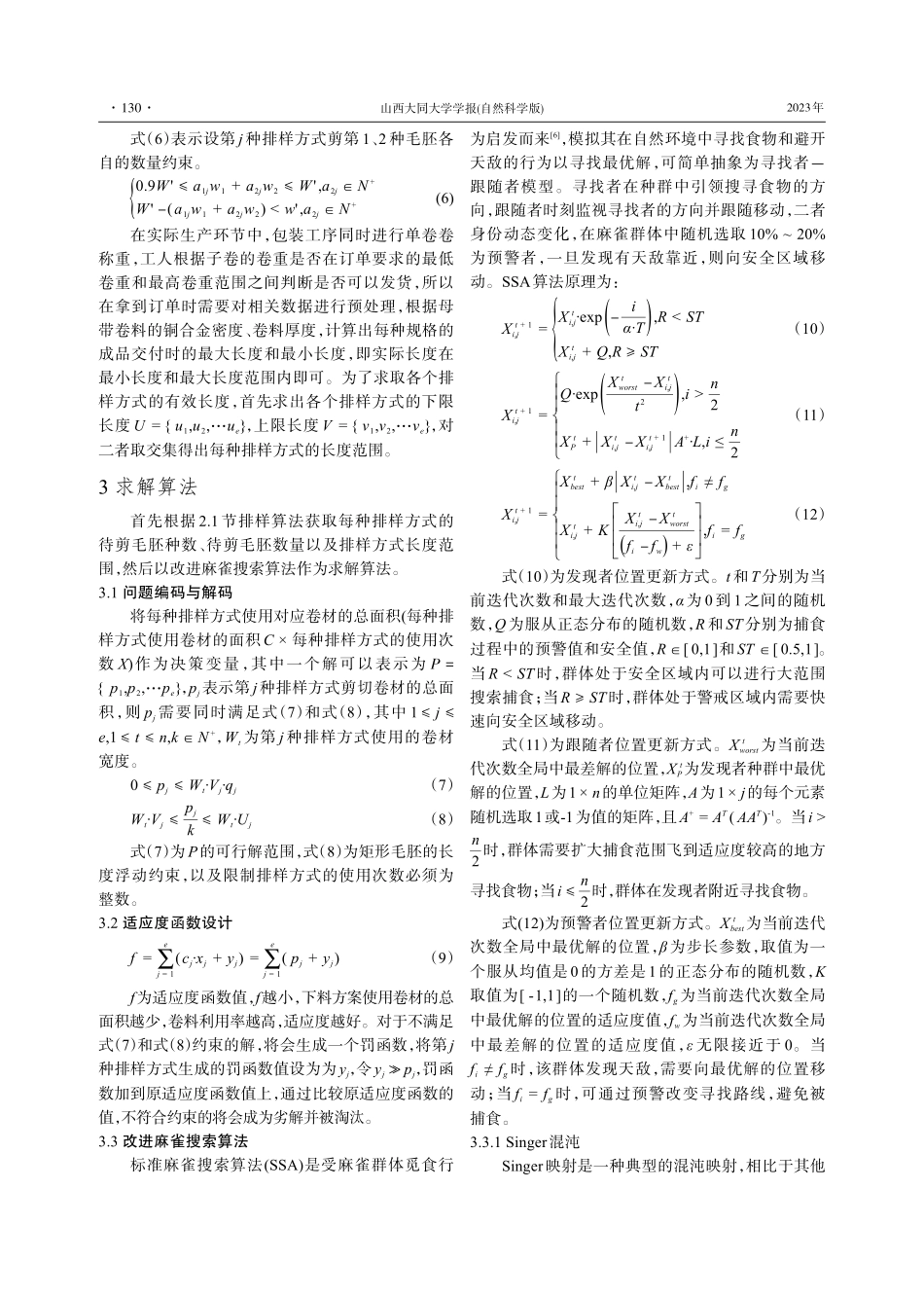

第39卷第4期2023年8月山西大同大学学报(自然科学版)JournalofShanxiDatongUniversity(NaturalScienceEdition)Vol.39No.4Aug.2023基于改进麻雀算法的铜带排样优化应用顾雨娟,李学兵*(湖北汽车工业学院电气与信息工程学院,湖北十堰442000)摘要:剪切工序既是小批量多品种的铜板带生产企业产品交付的瓶颈,也是企业追求高成材率关键工序。以湖北精益高精铜板带有限公司剪切生产为研究对象建立优化排样模型,基于匀质块的思想处理剪切生产中的“一刀切”约束,并使用罚函数处理单卷长度浮动约束,再用改进麻雀算法自动生成排样方案。该算法采用Singer混沌序列提高初始种群多样性并且结合柯西变异提升后期寻优精度,卷料利用率高于其他算法。基于剪切优化排样模型方案的滚动排产很好解决了产品交付和高成材率的矛盾,为类似企业剪切生产提供了很好的借鉴意义。关键词:排样优化;成材率;长度浮动;一刀切;麻雀搜索算法中图分类号:TP391文献标识码:Adoi:10.3969/j.issn.1674-0874.2023.04.025具有多品种小批量市场供货特点的铜加工企业的铜带产量和铜带消费量巨大,成材率的提高对此类企业降低生产成本、提高竞争实力十分重要。目前在铜合金的成分设计和制备加工工艺等方面已经取得了一定的研究成果,铜带的质量得到保证,所以影响成材率的关键工序在于剪切工序,选取的排样方案直接决定产出成品的多少[1]。铜加工企业大多生产以订单为导向的定制产品,一卷母带原料会根据不同的订单需求剪切出十几种子卷,不合理的排样方案会直接导致后续包装工序工作量增加,难以及时交付成品。因此,寻找一个高效的排样方案对剪切工序来说至关重要,剪切工序排产优化实际成为在最优排样方案下的排产问题。优化剪切工序的排样模型方案属于一种具有较高计算复杂度的NP-hard带有工艺约束的矩形件排样优化问题,目前的研究虽然都以提高成材率为目标,但未能同时解决涉及剪切工序的“一刀切”约束和长度浮动约束的问题[2-5]。采用匀质块的思想和罚函数处理这两种约束,最后采用Singer混沌序列提高初始种群多样性结合柯西变异提升后期寻优精度,自动生成排样方案,在保证交付期限的情况下提高了成材率。1问题描述与数学模型1.1问题描述剪切工序可以分为两个阶段:第1阶段使用圆盘剪,根据排样方式对母带铜卷进行排刀横向剪切;第2阶段使用切头剪,纵向剪切母带后分切出若干子卷。其中,第2阶段纵剪母带至完全切断即为“一刀切”工艺约束,剪切排样示例图如图1。将...