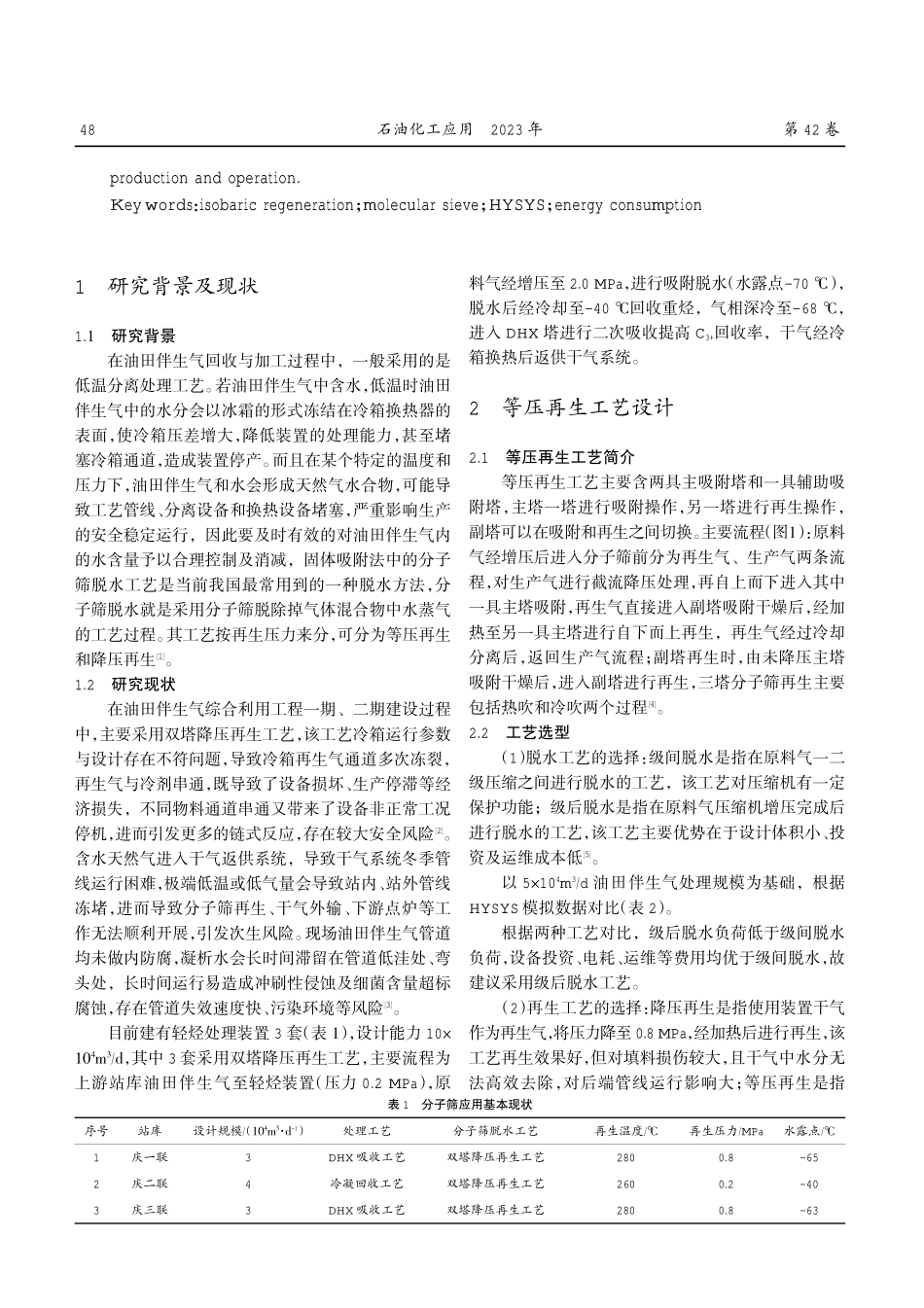

基于分子筛脱水工艺等压再生技术的研究及应用黄纯金,陈斌,李肖,田怡,李姣,陈亮(中国石油长庆油田分公司第十采油厂,甘肃庆阳745100)摘要:本文主要为解决分子筛脱水工艺矿场应用的适用性问题,降低设备整体能耗及运行成本,通过对分子筛应用现状及存在问题进行分析,根据实际生产需求,结合三塔等压再生的技术特点,对分子筛的工艺流程、吸附剂、运行参数进行设计,并建立HYSYS模型,使用HYSYS对设计参数、设备能耗、技术方法进行验证,最后通过矿场实验,对设计的三塔等压再生工艺进行矿场评价,对比经济效益。创新性的研究完善了湿气等压再生工艺流程、材料、参数等内容,在解决双塔降压再生运行难题的同时,降低了分子筛脱水工艺的综合能耗、运行成本,对现场生产运行具有较高的指导意义。关键词:等压再生;分子筛;HYSYS;能耗中图分类号:TE962文献标识码:A文章编号:1673-5285(2023)0苑-0047-06DOI:10.3969/j.issn.1673-5285.20圆3.0苑.010ResearchandapplicationofisobaricregenerationtechnologybasedonmolecularsievedehydrationprocessH哉粤晕郧Chunjin,C匀耘晕Bin,L陨Xiao,T陨粤晕Yi,L陨Jiao,C匀耘晕Liang(OilProductionPlant10ofPetroChinaChangqingOilfieldCompany,QingyangGansu745100,China)Abstract:Inordertosolvetheapplicabilityoftheapplicationofmolecularsievedehydrationprocessinthefieldandreducetheoverallenergyconsumptionandoperatingcostofthee原quipment.Thispaperanalyzesthecurrentsituationandexistingproblemsofmolecularsieveapplication,designstheprocessflow,adsorbentandoperatingparametersofmolecularsieveaccordingtotheactualproductiondemandandthetechnicalcharacteristicsofthree-towerisobaricregeneration,andestablishestheHYSYSmodel,andusesHYSYStocalculatethedesignparameters,equipmentenergyconsumptionandthetechnicalmethodsareverified.Finally,thedesignedthree-towerisobaricregenerationprocessisevaluatedinthefieldthroughfieldexperiments,andtheeconomicbenefitsarecompared.Theinnovativeresearchhasimprovedtheprocessflow,materials,parametersandothercontentsofthewetgasiso原baricregeneration,andreducedthecomprehensiveenergyconsumptionandoperationcostofthemolecularsievedehydrationprocesswhilesolvingtheoperationproblemsofthedouble-towe...