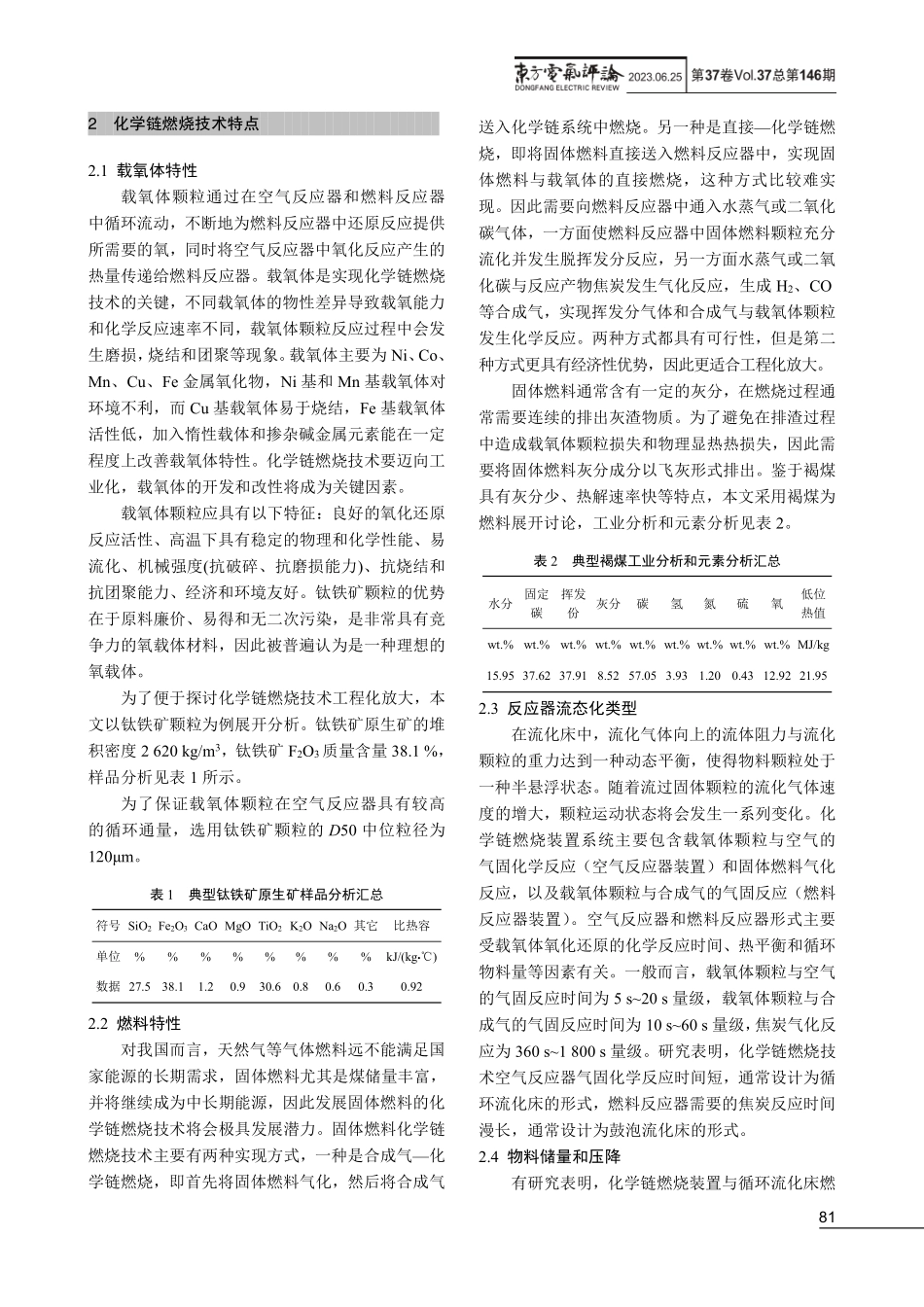

79化学链燃烧技术工程化应用的探索刘行磊1,2韦耿1,2林山虎1,2周棋1,2李维成1,2莫春鸿1,21.东方电气东方锅炉股份有限公司,成都611731;2.清洁燃烧与烟气净化四川省重点实验室,成都611731摘要:随着工业革命和人类燃烧化石燃料排放二氧化碳总量增加,二氧化碳浓度剧增,特别是短暂的近几十年来,二氧化碳浓度超过400×10-6。全球平均气温伴随温室气体浓度增大而不断攀升。我国二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。实现“双碳”关键在于能源变革和工业减碳的举措。探索工业中低碳发展路径已经成为我国日趋迫切解决的问题,化学链燃烧技术作为一种新兴高效、低碳化学反应技术备受关注,将在我国低碳路线中发挥重要作用。关键词:工程化应用;工业减碳;化学链燃烧中图分类号:TK16文献标识码:A文章编号:1001-9006(2023)02-0079-06ActiveExplorationonEngineeringApplicationofChemicalLoopingCombustionTechnologyLIUXinglei1,2,WEIGeng1,2,LINShanhu1,2,ZHOUQi1,2,LIWeicheng1,2,MOChunhong1,2(1.DongfangBoilerCo.,Ltd.,611731,Chengdu,China;2.CleanCombustionandFlueGasPurificationKeyLaboratoryofSichuanProvince,611731,Chengdu,China)Abstract:Withtheindustrialrevolutionandtheincreaseofthetotalamountofcarbondioxideemittedbyhumanburningfossilfuels,thecarbondioxideconcentrationhasincreaseddramatically,especiallyintheshortrecentdecades,thecarbondioxideconcentrationhasexceeded400×10-6.Theglobalaveragetemperatureisrisingwiththeincreaseofgreenhousegasconcentration.China'scarbondioxideemissionsstrivetoreachthepeakby2030,andstrivetoachievecarbonneutralityby2060.Thekeytoachieving"doublecarbon"liesinenergyreformandindustrialcarbonreductioninitiatives.Exploringthelow-carbondevelopmentpathinindustryhasbecomeanincreasinglyurgentproblemtobesolvedinChina.Asanew,efficientandlow-carbonchemicalreactiontechnology,chemicalchaincombustiontechnologyhasattractedmuchattentionandwillplayanimportantroleinChina'slow-carbonpath.Keywords:engineeringapplication;industrialcarbonreduction;chemicalloopingcombustion1收稿日期:2023-03-20作者简介:刘行磊(1984-),男,2012年毕业于华北电力大学热能工程专业,硕士研究生,高级工程师。在东方电气集团东...