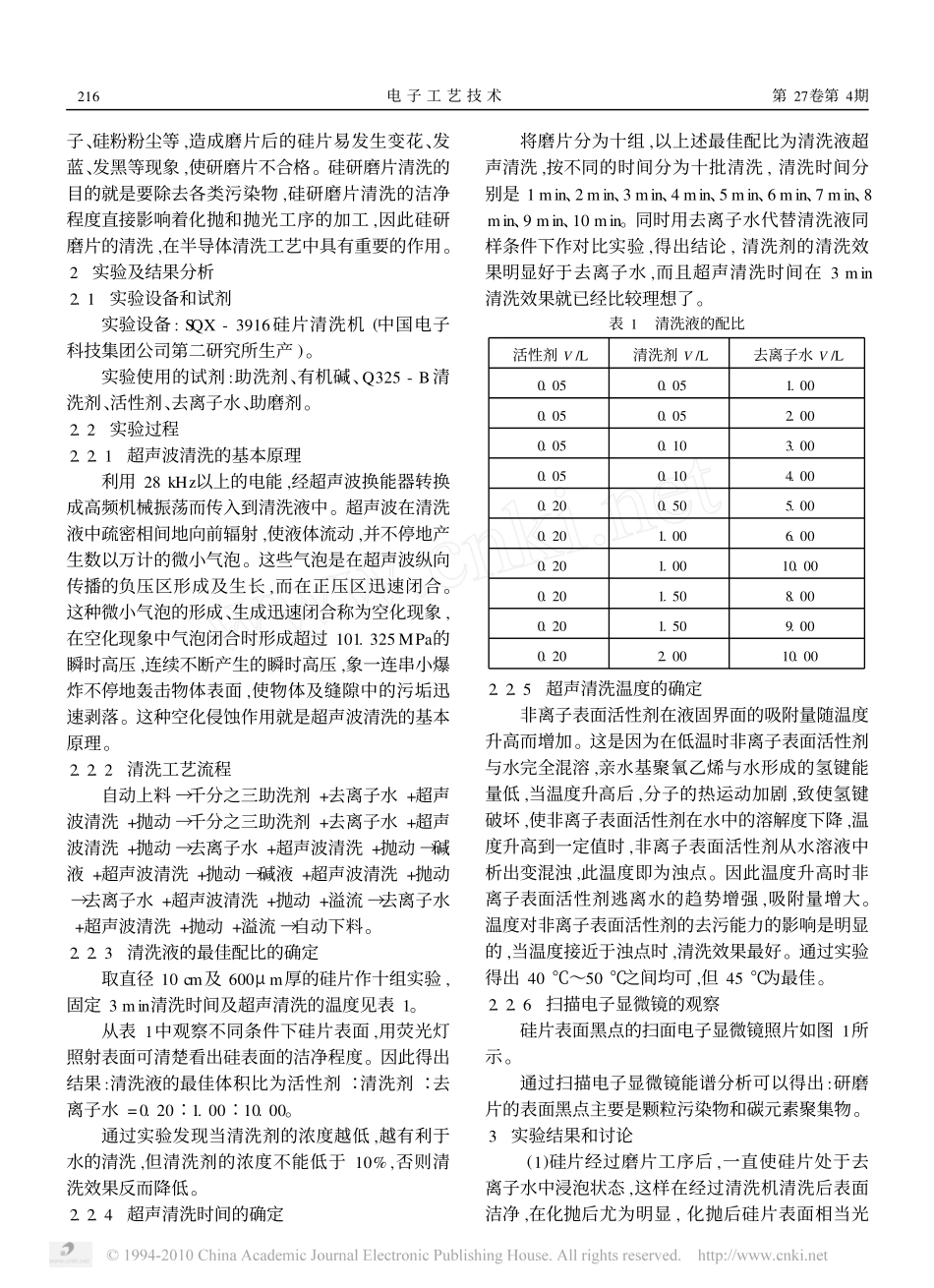

硅研磨片超声波清洗技术的研究刘玉岭,常美茹(中国电子科技集团公司第四十六研究所,天津300220)摘要:介绍了硅研磨片清洗的重要性,分析了影响硅研磨片质量的主要因素,即金属杂质和各种污染物。重点分析了硅研磨片表面沾污的原因,并且通过大量的实验分析得到了活性剂和碱性清洗液、去离子水的最佳体积比是0.20∶1.00∶10.0,清洗的最佳时间为3min~5min和最佳温度范围为40℃~50℃。关键词:硅片;清洗;污染物;铁沾污;金刚砂及杂质;超声波清洗中图分类号:TN305.97文献标识码:A文章编号:1001-3474(2006)04-0215-03UltrasonicCleaningTechnologyofGrindingSiliconWaferLIUYu-ling,CHANGMei-ru(CETCNo.46,ResearchInstitute,Tianjing300220,China)Abstract:Introducetheimportanceofcleaningofgrindingsiliconwafer.Analysethemainfactorsofimpairinggrindingsiliconwaferquality,includingmetalimpurityandvariouscontaminants.Mainlyana2lysethereasonsofsurfacecontaminantsofgrindingsilicon.Theproportionofactivator,alkalinecleaningliquidandDIwateris0.20:∶1.00∶10.00byexperiments,cleaningtimeis3min~5min,temperatureis40℃~50℃.keywords:Siliconwafer;Cleaning;Contaminant;Ironcontaminant;Emeryandimpurity;UltrasoniccleaningDocumentCode:AArticleID:1001-3474(2006)04-0215-03在半导体材料的制备过程中,每一道工序都涉及到清洗[1],而且清洗的好坏直接影响下一道工序甚至影响器件的成品率和可靠性。由于ULSI集成度的迅速提高和器件尺寸的减小,对于晶片表面沾污的要求更加严格,ULSI工艺要求在提供的衬底片上吸附物不多于500个/m2×0.12μm,金属污染小于1010原子/cm2。晶片生产中每一道工序存在的潜在污染,都可导致缺陷的产生和器件的失效[2]。因此,硅研磨片的清洗引起了专业人士的重视。以前很多厂家都用手洗的方法,这种方法人为的因素较多,一方面容易产生碎片,经济效益下降[3],另一方面手洗的硅片表面洁净度差,污染严重,使下道工序化抛腐蚀过程中的合格率较低。所以,硅研磨片的清洗技术引起了人们的重视,找到一种简单有效的清洗方法是当务之急。本文介绍了一种超声波清洗技术,其能有效地清洗硅研磨片,效果显著,是一种值得推广的硅片清洗技术。1硅片表面污染的原因晶片表面层原子因垂直切片方向的化学键被破坏而成为悬空键,形成表面附近的自由力场,尤其磨片是在铸铁磨盘上进行,所以铁离子的污染就更加严重[4]。同时,由于磨料中的金刚砂...