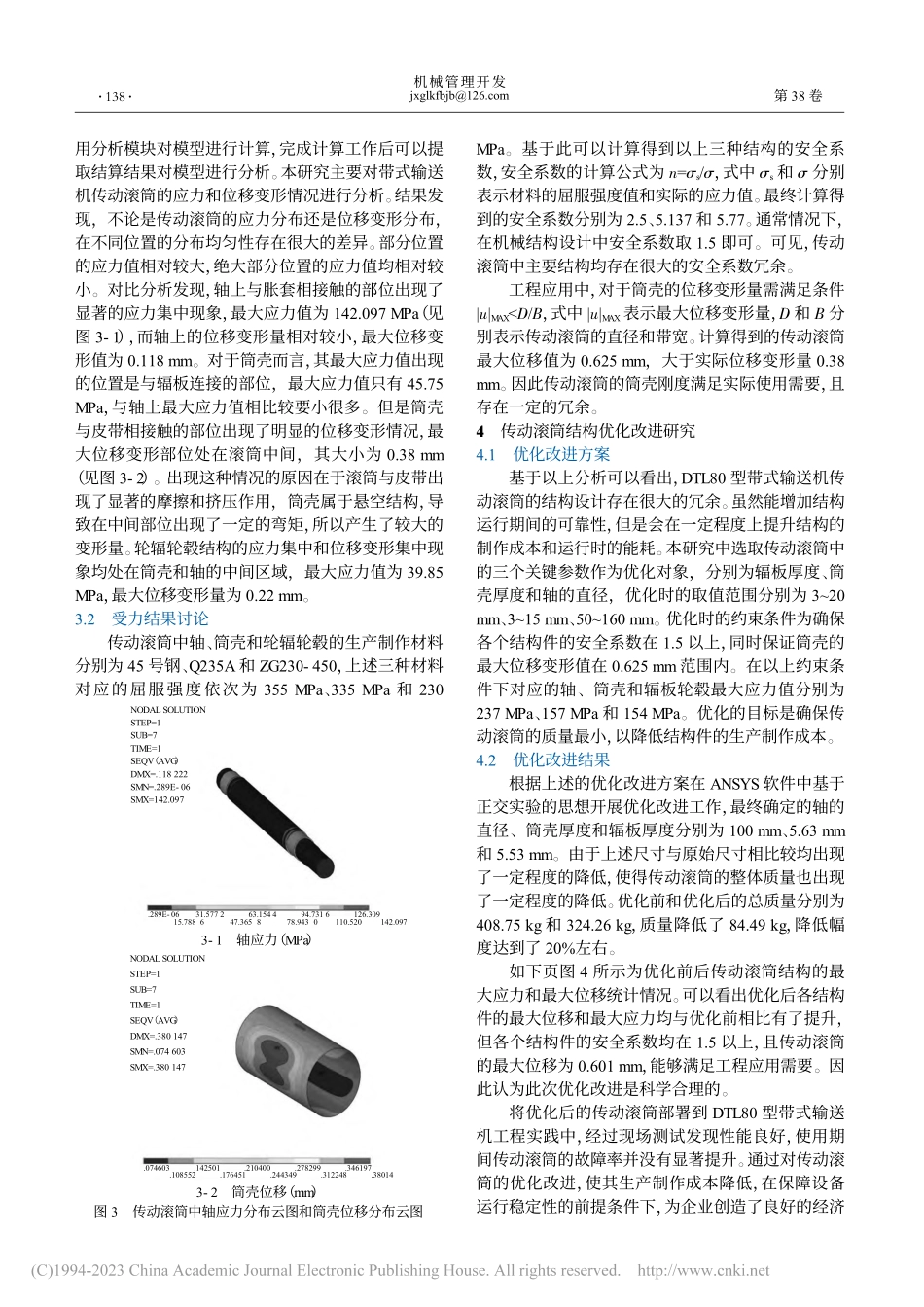

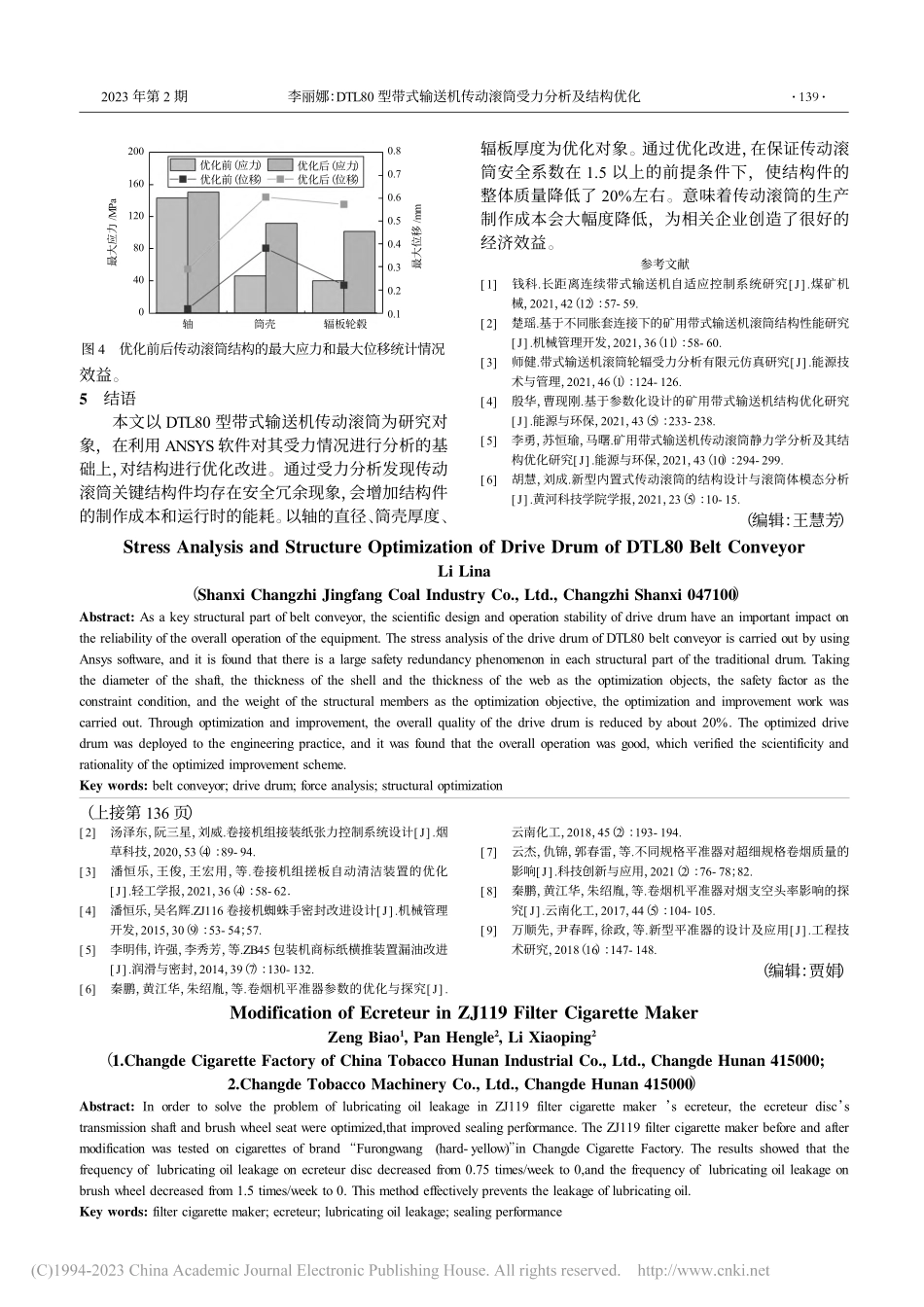

DTL80型带式输送机传动滚筒受力分析及结构优化李丽娜(山西省长治经坊煤业有限公司,山西长治047100)摘要:传动滚筒作为带式输送机中关键的结构件,其设计的科学性以及运行的稳定性对设备整体运行的可靠性有重要的影响。利用ANSYS软件对DTL80型带式输送机传动滚筒进行受力分析,发现传统滚筒各结构件均存在很大的安全冗余现象。以轴的直径、筒壳厚度和辐板厚度为优化对象,以安全系数为约束条件,以结构件的重量为优化目标,开展优化改进工作。通过优化改进使得传动滚筒的整体质量降低了20%左右。将优化后的传动滚筒部署到工程实践中,发现整体运行良好,验证了优化改进方案的科学性与合理性。关键词:带式输送机传动滚筒受力分析结构优化中图分类号:TD528.1文献标识码:A文章编号:1003-773X(2023)02-0137-03引言煤矿开采中带式输送机是非常关键的输送装备,其运行过程的稳定性会对煤矿开采效率产生直接影响[1]。传动滚筒是带式输送机中的核心机械结构,由电机输出的动力经减速器后需要通过传动滚筒,利用滚筒与皮带之间的摩擦力驱动皮带做循环往复运动,实现煤矿物料的运输[2]。传动滚筒工作时承受较大载荷,对其力学性能提出了较高的要求[3]。传统设计中为了提升传动滚筒的运行可靠性,会过分增大关键结构件的尺寸,使得安全系数出现很大的冗余,进而增加结构件的制作成本和运行时的能耗[4]。本文以DTL80型带式输送机传动滚筒为对象,利用有限元软件对传动滚筒的受力情况进行分析,在此基础上对结构进行优化改进,实践应用发现效果良好。1带式输送机主要结构分析本文以煤矿中常用的DTL80型带式输送机为对象进行分析,如图1所示为带式输送机的结构示意图,其主要由传动滚筒、改向滚筒、托辊、皮带等部分构成[5]。输送机工作时电机输出的动力首先经过减速器,再输入到传动滚筒中,传动滚筒通过摩擦力将动力输出到皮带上,进而驱动皮带作往复循环运动。因此传动滚筒工作时需承受复杂的载荷。DTL80型带式输送机的滚筒宽度和皮带宽度分别为1000mm和800mm,主轴长度为1600mm,滚筒直径和筒壳厚度分别为500mm和10mm,轴上轴承部位和胀套部位的直径分别为120mm和140mm,其中轴肩部位的宽度为10mm,两轴承之间的间距为1100mm。轮毂外径、内径和厚度依次为300mm、190mm和100mm,与筒壳连接的辐板间距及其厚度依次为850mm和15mm。传动滚筒中使用的是Z9型胀紧连接套,胀套的外径、内径和长度分别为190mm、140mm和84mm。2传动滚筒受力分析模型建立建立模...