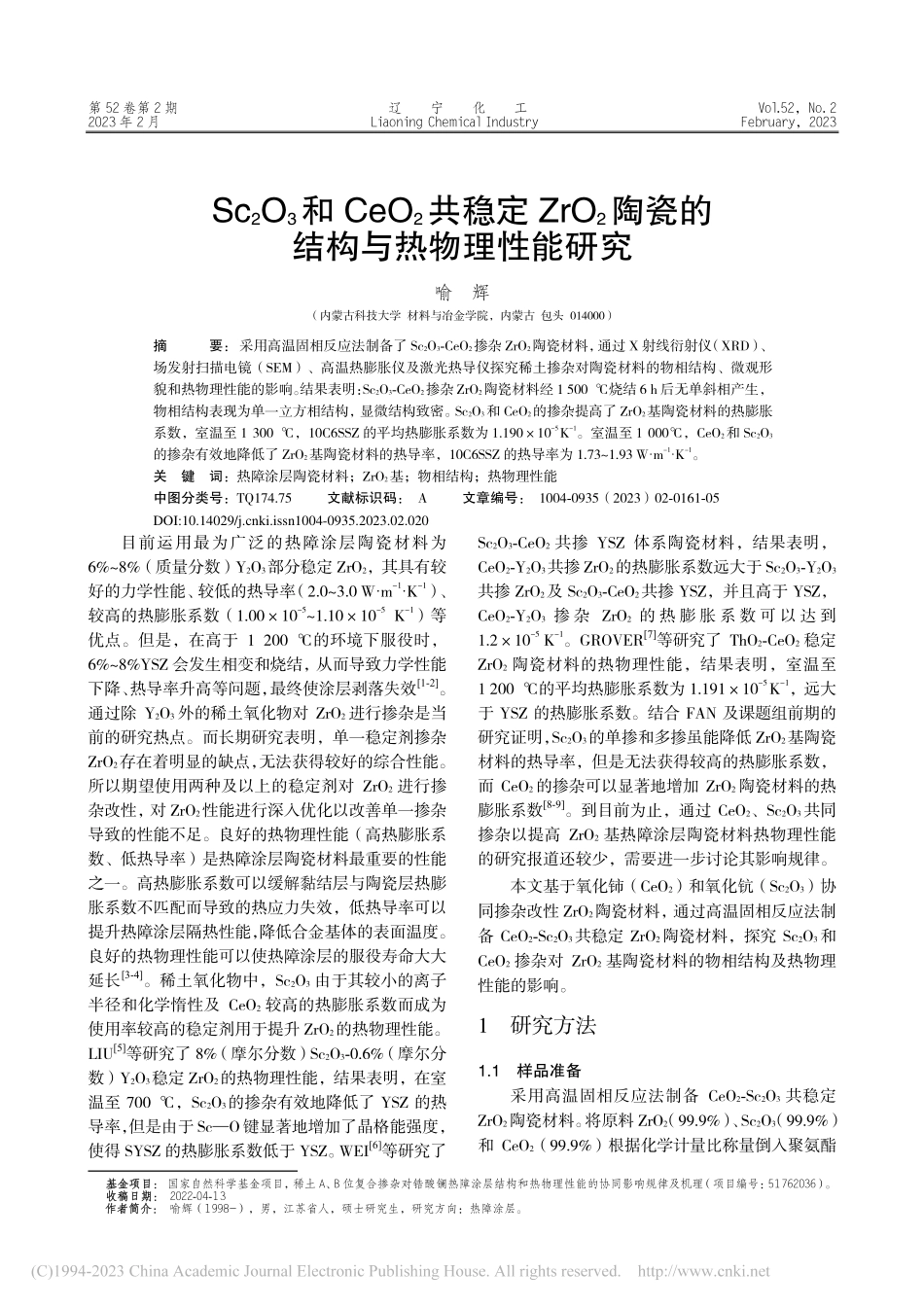

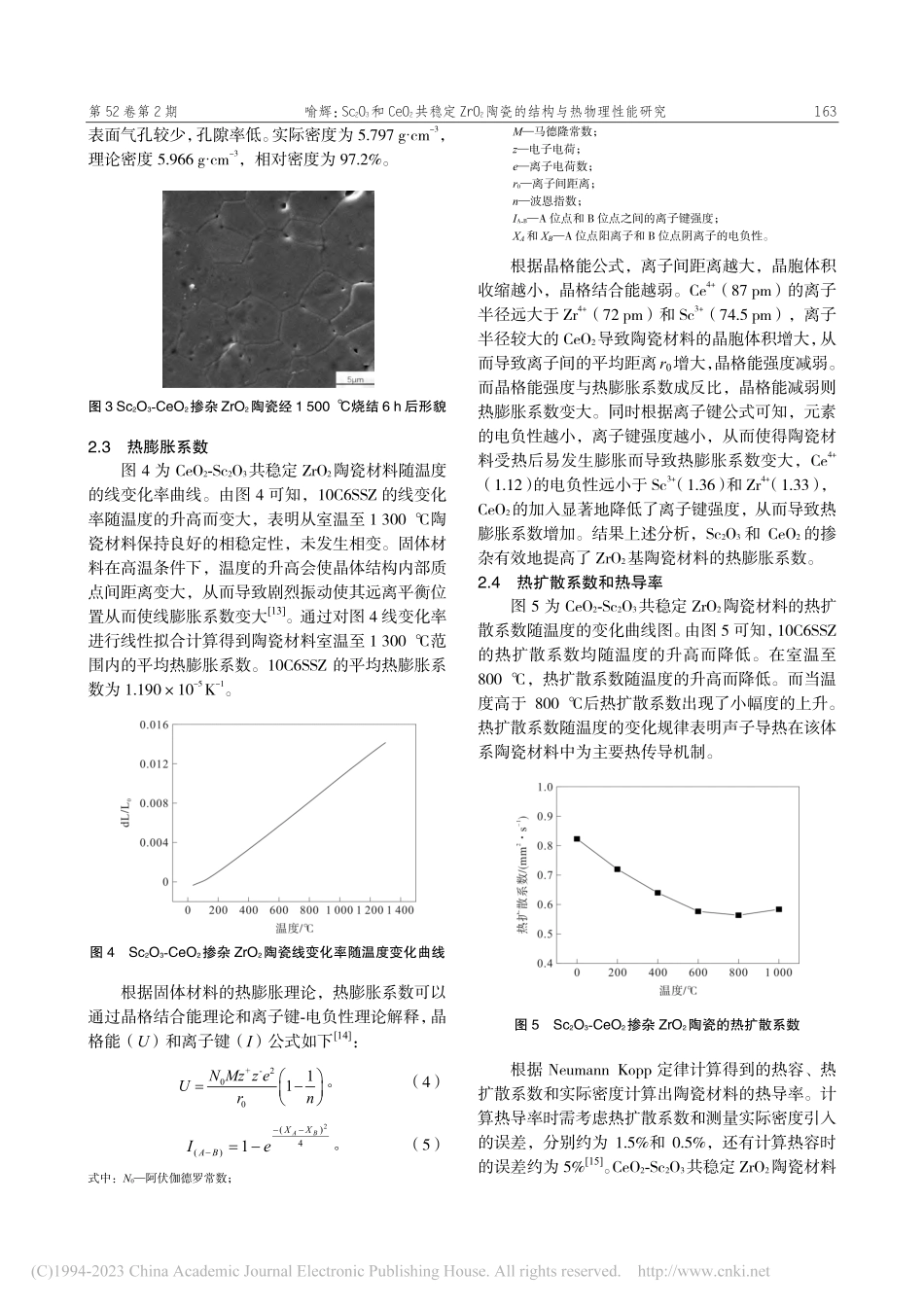

第52卷第2期辽宁化工Vol.52,No.22023年2月LiaoningChemicalIndustryFebruary,2023基金项目:国家自然科学基金项目,稀土A、B位复合掺杂对锆酸镧热障涂层结构和热物理性能的协同影响规律及机理(项目编号:51762036)。收稿日期:2022-04-13作者简介:喻辉(1998-),男,江苏省人,硕士研究生,研究方向:热障涂层。Sc2O3和CeO2共稳定ZrO2陶瓷的结构与热物理性能研究喻辉(内蒙古科技大学材料与冶金学院,内蒙古包头014000)摘要:采用高温固相反应法制备了Sc2O3-CeO2掺杂ZrO2陶瓷材料,通过X射线衍射仪(XRD)、场发射扫描电镜(SEM)、高温热膨胀仪及激光热导仪探究稀土掺杂对陶瓷材料的物相结构、微观形貌和热物理性能的影响。结果表明:Sc2O3-CeO2掺杂ZrO2陶瓷材料经1500℃烧结6h后无单斜相产生,物相结构表现为单一立方相结构,显微结构致密。Sc2O3和CeO2的掺杂提高了ZrO2基陶瓷材料的热膨胀系数,室温至1300℃,10C6SSZ的平均热膨胀系数为1.190×10-5K-1。室温至1000℃,CeO2和Sc2O3的掺杂有效地降低了ZrO2基陶瓷材料的热导率,10C6SSZ的热导率为1.73~1.93W·m-1·K-1。关键词:热障涂层陶瓷材料;ZrO2基;物相结构;热物理性能中图分类号:TQ174.75文献标识码:A文章编号:1004-0935(2023)02-0161-05目前运用最为广泛的热障涂层陶瓷材料为6%~8%(质量分数)Y2O3部分稳定ZrO2,其具有较好的力学性能、较低的热导率(2.0~3.0W·m-1·K-1)、较高的热膨胀系数(1.00×10-5~1.10×10-5K-1)等优点。但是,在高于1200℃的环境下服役时,6%~8%YSZ会发生相变和烧结,从而导致力学性能下降、热导率升高等问题,最终使涂层剥落失效[1-2]。通过除Y2O3外的稀土氧化物对ZrO2进行掺杂是当前的研究热点。而长期研究表明,单一稳定剂掺杂ZrO2存在着明显的缺点,无法获得较好的综合性能。所以期望使用两种及以上的稳定剂对ZrO2进行掺杂改性,对ZrO2性能进行深入优化以改善单一掺杂导致的性能不足。良好的热物理性能(高热膨胀系数、低热导率)是热障涂层陶瓷材料最重要的性能之一。高热膨胀系数可以缓解黏结层与陶瓷层热膨胀系数不匹配而导致的热应力失效,低热导率可以提升热障涂层隔热性能,降低合金基体的表面温度。良好的热物理性能可以使热障涂层的服役寿命大大延长[3-4]。稀土氧化物中,Sc2O3由于其较小的离子半径和化学惰性及CeO2较高的热膨胀系数而成为使用率较高的稳定剂用于提升ZrO2的热物理性能。LIU[5]等研究了8%(摩尔分数)Sc2O3-0.6%(摩...