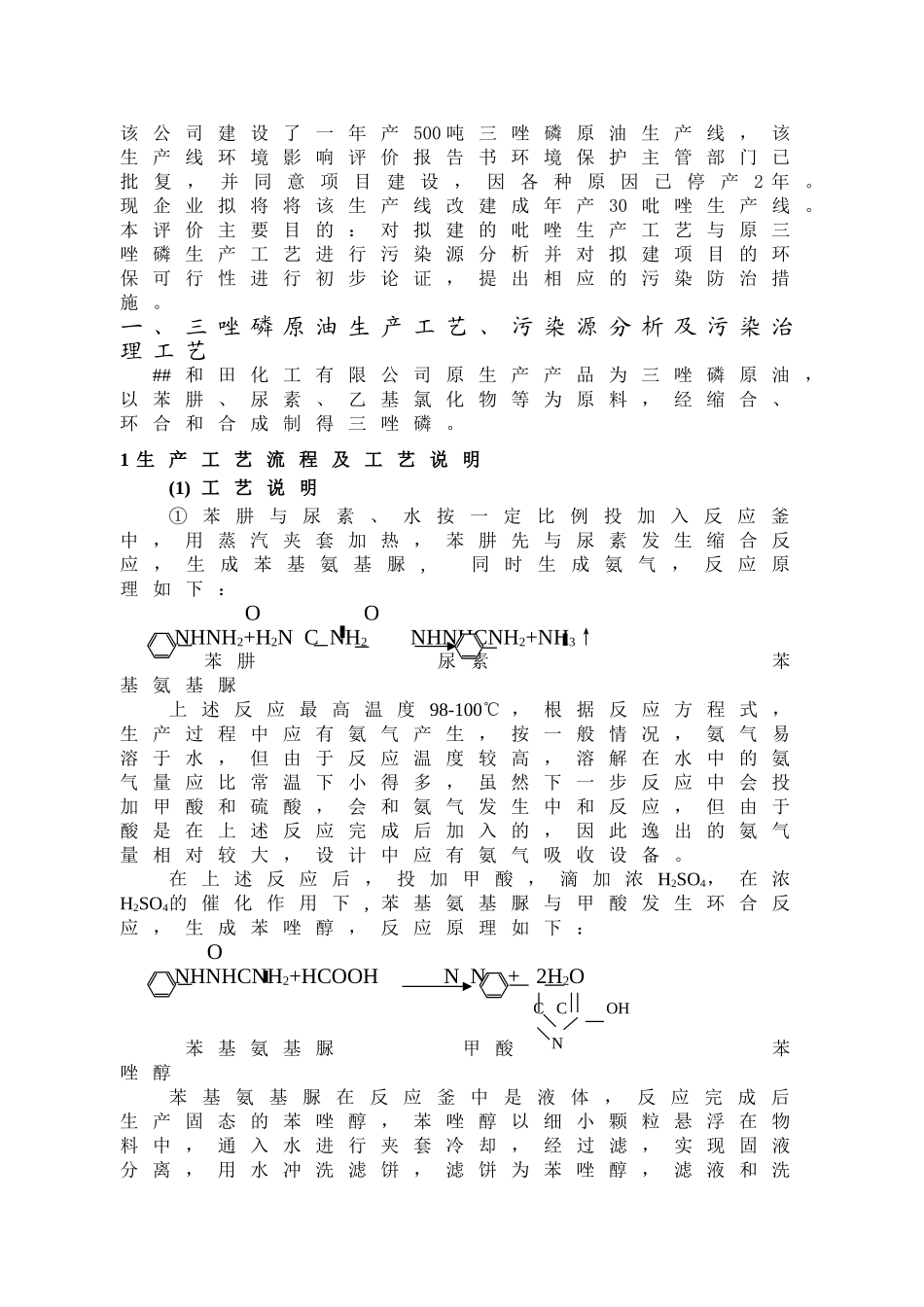

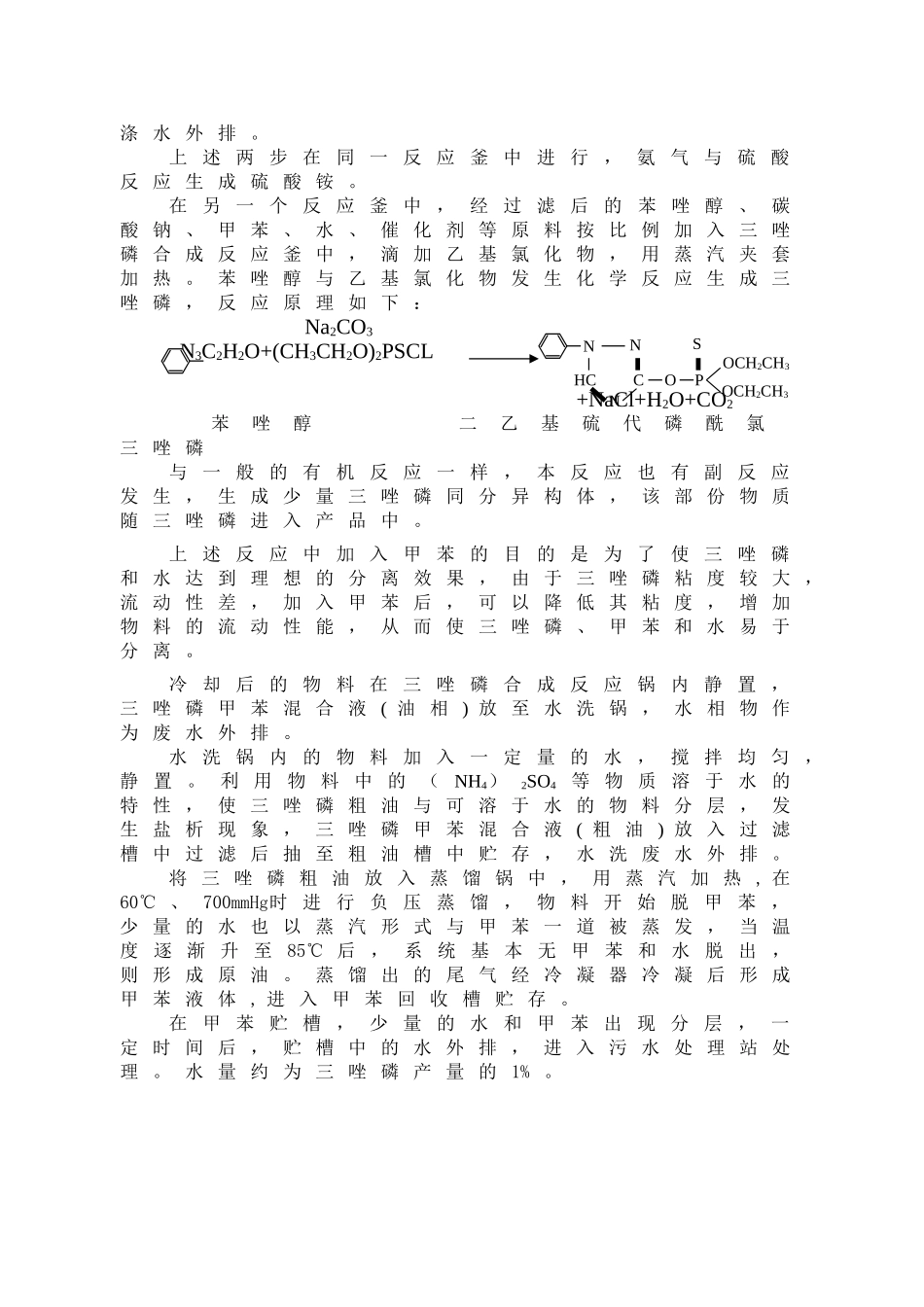

##和田化工有限公司由年产500吨三唑磷原油生产线改建成年产30吨吡唑项目环境可行性分析报告##市环境科学研究所二零零五年九月##和田化工有限公司属民营股份制企业,位于##县赛城湖玉兔山(原##造纸厂内)。2003年,该公司建设了一年产500吨三唑磷原油生产线,该生产线环境影响评价报告书环境保护主管部门已批复,并同意项目建设,因各种原因已停产2年。现企业拟将将该生产线改建成年产30吡唑生产线。本评价主要目的:对拟建的吡唑生产工艺与原三唑磷生产工艺进行污染源分析并对拟建项目的环保可行性进行初步论证,提出相应的污染防治措施。一、三唑磷原油生产工艺、污染源分析及污染治理工艺##和田化工有限公司原生产产品为三唑磷原油,以苯肼、尿素、乙基氯化物等为原料,经缩合、环合和合成制得三唑磷。1生产工艺流程及工艺说明(1)工艺说明①苯肼与尿素、水按一定比例投加入反应釜中,用蒸汽夹套加热,苯肼先与尿素发生缩合反应,生成苯基氨基脲,同时生成氨气,反应原理如下:OONHNH2+H2NCNH2NHNHCNH2+NH3↑苯肼尿素苯基氨基脲上述反应最高温度98-100℃,根据反应方程式,生产过程中应有氨气产生,按一般情况,氨气易溶于水,但由于反应温度较高,溶解在水中的氨气量应比常温下小得多,虽然下一步反应中会投加甲酸和硫酸,会和氨气发生中和反应,但由于酸是在上述反应完成后加入的,因此逸出的氨气量相对较大,设计中应有氨气吸收设备。在上述反应后,投加甲酸,滴加浓H2SO4,在浓H2SO4的催化作用下,苯基氨基脲与甲酸发生环合反应,生成苯唑醇,反应原理如下:ONHNHCNH2+HCOOHNN+2H2O苯基氨基脲甲酸苯唑醇苯基氨基脲在反应釜中是液体,反应完成后生产固态的苯唑醇,苯唑醇以细小颗粒悬浮在物料中,通入水进行夹套冷却,经过滤,实现固液分离,用水冲洗滤饼,滤饼为苯唑醇,滤液和洗CCNOH涤水外排。上述两步在同一反应釜中进行,氨气与硫酸反应生成硫酸铵。在另一个反应釜中,经过滤后的苯唑醇、碳酸钠、甲苯、水、催化剂等原料按比例加入三唑磷合成反应釜中,滴加乙基氯化物,用蒸汽夹套加热。苯唑醇与乙基氯化物发生化学反应生成三唑磷,反应原理如下:Na2CO3N3C2H2O+(CH3CH2O)2PSCL+NaCl+H2O+CO2苯唑醇二乙基硫代磷酰氯三唑磷与一般的有机反应一样,本反应也有副反应发生,生成少量三唑磷同分异构体,该部份物质随三唑磷进入产品中。上述反应中加入甲苯的目的是为了使三唑磷和水达到理想的分离效果,由于三唑磷粘度较大,流动性差,加入甲苯后...