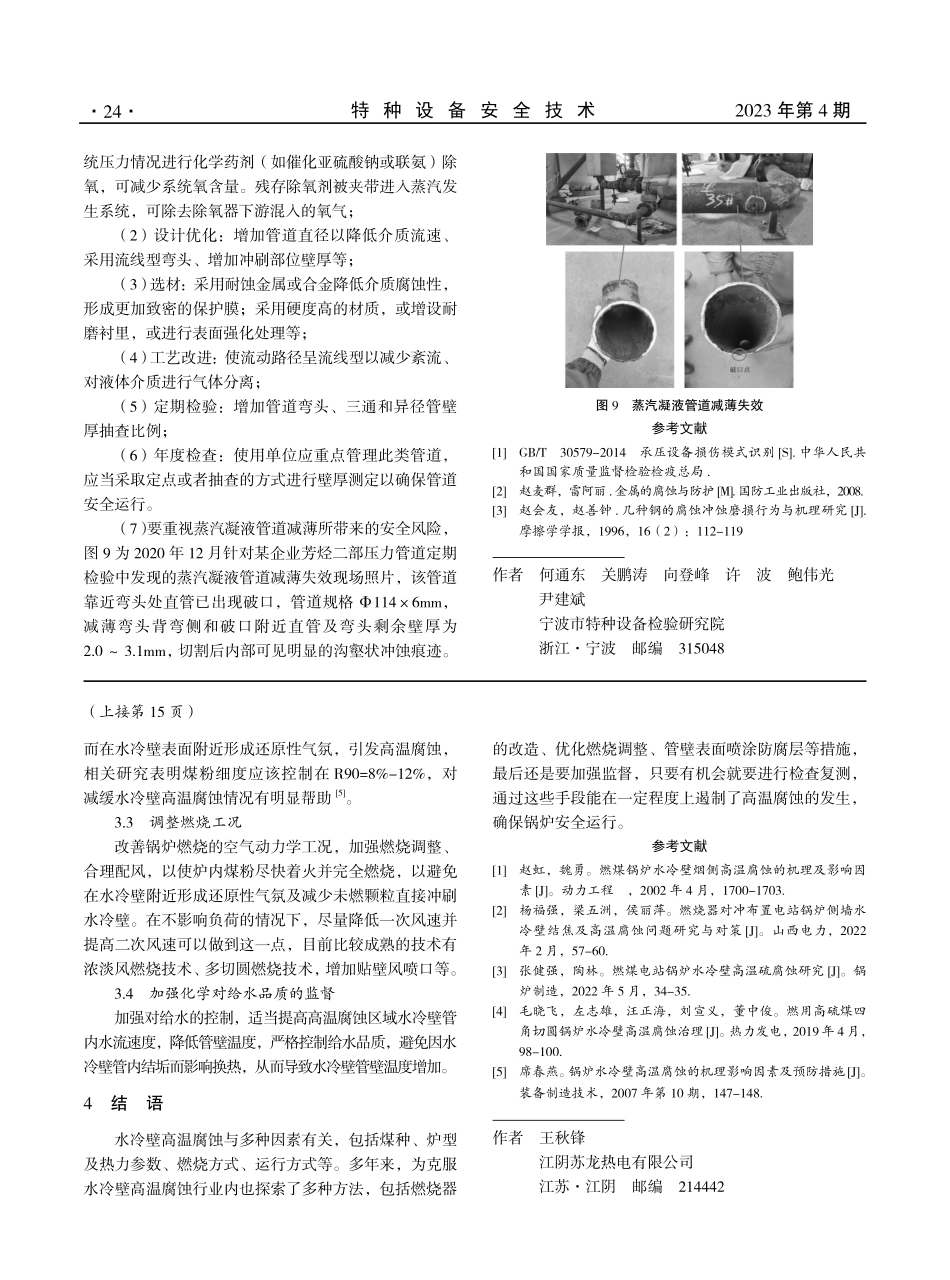

·22·特种设备安全技术2023年第4期图1管道单线图通过壁厚测定发现该管线中除弯头W13W14壁厚正常以外,其余弯头皆存在一定范围的减薄,减薄较严重的弯头有4个,弯头减薄情况详见表2。表2管道规格及减薄弯头剩余壁厚表管道规格(mm)减薄部位最小剩余壁厚mmΦ89×5.5弯头W3W4背弯侧1.8Φ89×5.5弯头W5W6背弯侧2.8Φ89×5.5弯头W9W10背弯侧2.7Φ89×5.5弯头W11W12背弯侧2.5经现场切割减薄弯头,发现弯头背弯侧有明显的冲刷减薄区域,与周围的正常母材形成明显的对比,详见图2~图6所示。图2现场管线图10引言低压蒸汽凝液管道是化工行业中非常普遍的工艺管道,输送介质为蒸汽凝液,工作温度一般在100℃以上,一旦发生泄漏将导致人员烫伤及其它安全事故。近年来随着化工行业的蓬勃发展,化工装置中低压蒸汽凝液管道数量越来越多,而随之发生的管子及管件、调节阀以及限流孔板的下游部位泄漏事故也越来越多,需引起足够的重视。因此,掌握低压蒸汽凝液管道泄漏的原因和预防措施,对管道的安全使用具有十分重要的意义。1缺陷描述2019年2月对某公司焚烧系统装置的压力管道进行首次定期检验,其中一条低压蒸汽凝液管道在检验过程中,通过超声壁厚测定发现该管道有多个弯头存在减薄,其中最薄的弯头剩余壁厚只有1.8mm,不能满足继续使用的要求。该管道主要技术参数及单线图见表1和图1。表1管道主要技术参数管线编号:80-LPC-80505设计压力(MPa)0.6工作压力(MPa)0.24设计温度(℃)200工作温度(℃)138介质低压蒸汽凝液材质20#公称直径(㎜)80壁厚(㎜)5.5管道级别GC2管道长度(m)21.3腐蚀裕度(㎜)1.5防腐层材料底漆敷设方式架空绝热层材料岩棉低压蒸汽凝液管道减薄原因分析何通东关鹏涛向登峰许波鲍伟光尹建斌摘要针对某公司焚烧系统装置中低压蒸汽凝液管道首次定期检验发现的多个弯头减薄情况,通过对装置生产工艺、管道运行参数及介质、材料的分析和管道减薄弯头切割观察,综合判断该管道损伤模式,分析缺陷产生的原因,并对此类具有减薄倾向的压力管道检验及预防措施提出几点建议。关键词低压蒸汽凝液弯头减薄冷凝水腐蚀冲蚀收稿日期:2023-02-16·23·特种设备安全技术2023年第4期图3减薄弯头W3W4切割样图图4减薄弯头W5W6切割样图图5现场管线图2图6减薄弯头W9W10切割样图2原因分析为了进一步明确弯头减薄的原因,决定从装置生产工艺、管道运行参数及介质、材料方面进行分析,并对减薄弯头进行切割,结合减薄区内表面具体形态,综合判断该管道...