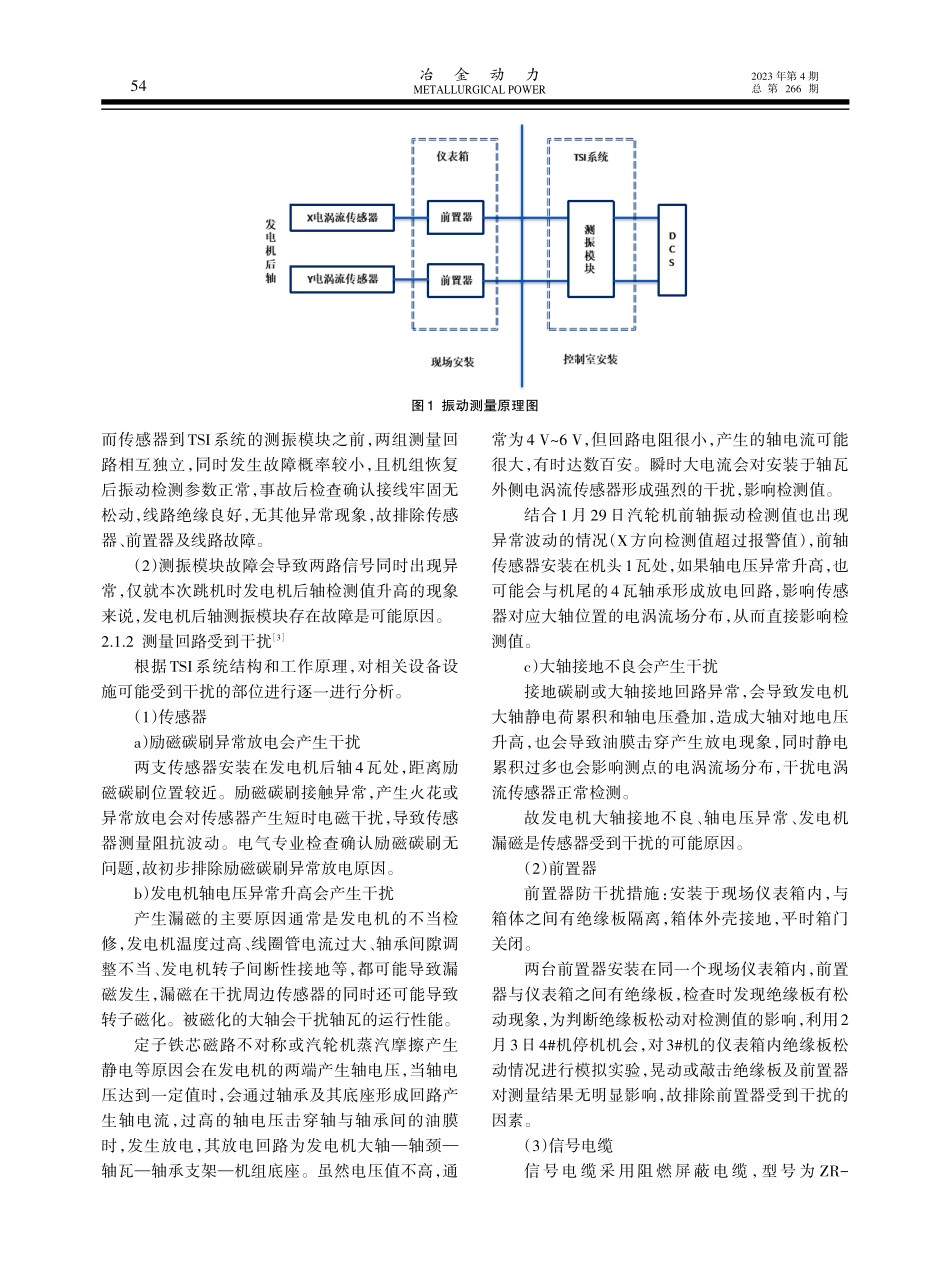

2023年第4期总第266期冶金动力METALLURGICALPOWER25MW汽轮发电机组振动跳变原因分析及处理措施郭永鹏,樊博,赵会君(首钢京唐钢铁联合有限责任公司,河北唐山063200)【摘要】针对某钢铁厂25MW发电机组后轴发生振动超标联锁跳闸的故障,对TSI(汽轮机监视系统)电涡流传感器、前置器、模块、信号电缆等可能引起振动大的原因逐一进行分析,确认故障发生的原因为发电机轴瓦底座绝缘不良导致轴电压异常放电,提出相应解决方案和整改措施。【关键词】发电机;轴瓦;振动;绝缘【中图分类号】TM311【文献标志码】B【文章编号】1006-6764(2023)04-0053-04【开放科学(资源服务)标识码(OSID)】CauseAnalysisandCountermeasuresof25MWTurbineGeneratorSetTripGUOYongpeng,FANBo,ZHAOHuijun(ShougangJingtangUnitedIronandSteelCo.,Ltd.,Tangshan,Hebei063200,China)【Abstract】Inresponsetothetripfaultinterlockedbyexcessivevibrationoftherearshaftofa25MWgeneratorsetinasteelplant,thepossiblecausessuchastheTSI(turbinesupervisoryinstru⁃ments)eddycurrentsensors,preamplifier,modules,signalcables,etc.wereanalyzedonebyonetodeterminetherealcauseofthefailure,whichisabnormaalshaftvoltagedischargecausedbypoorin⁃sulationofthegeneratorbearingbase.Thecorrectivemeasureswereproposedaswell.【Keywords】generator;shafttile;vibration;insulation引言某钢铁厂25MW抽汽凝汽中温中压汽轮发电机组为水电联产项目配套的机组,该机组发电机后轴发生数次振动异常升高情况,最严重的一次超过保护联锁设定值,造成跳机。1故障概述2021年1月31日某钢铁厂25MW发电机组发生跳机,汽轮机跳闸保护系统(ETS)首出故障信号为“发电机后轴振动大”。停机前机组负荷14.26MW,主蒸汽流量75.72t/h,主蒸汽温度430.72℃,主蒸汽压力2.95MPa,抽汽流量0t/h。检查历史记录,跳机时机组振动参数为:汽轮机前轴振动X方向52.99μm、Y方向71.43μm;汽轮机后轴振动X方向13.71μm、Y方向12.65μm;发电机后轴振动X方向127.52μm、Y方向102.41μm。发电机后轴振动值超过保护触发条件,保护逻辑正确,动作正常。跳机后迅速组织专业和维检人员对机组进行检查,确认机组本体无异常,测量振动探头、延长线、前置器均正常,怀疑汽轮机安全监控系统(TSI)后轴振动模块工作异常,组织更换发电机后轴振动模块,2月1日01:50机组开始冲转,02:02机组冲转至转速3000...