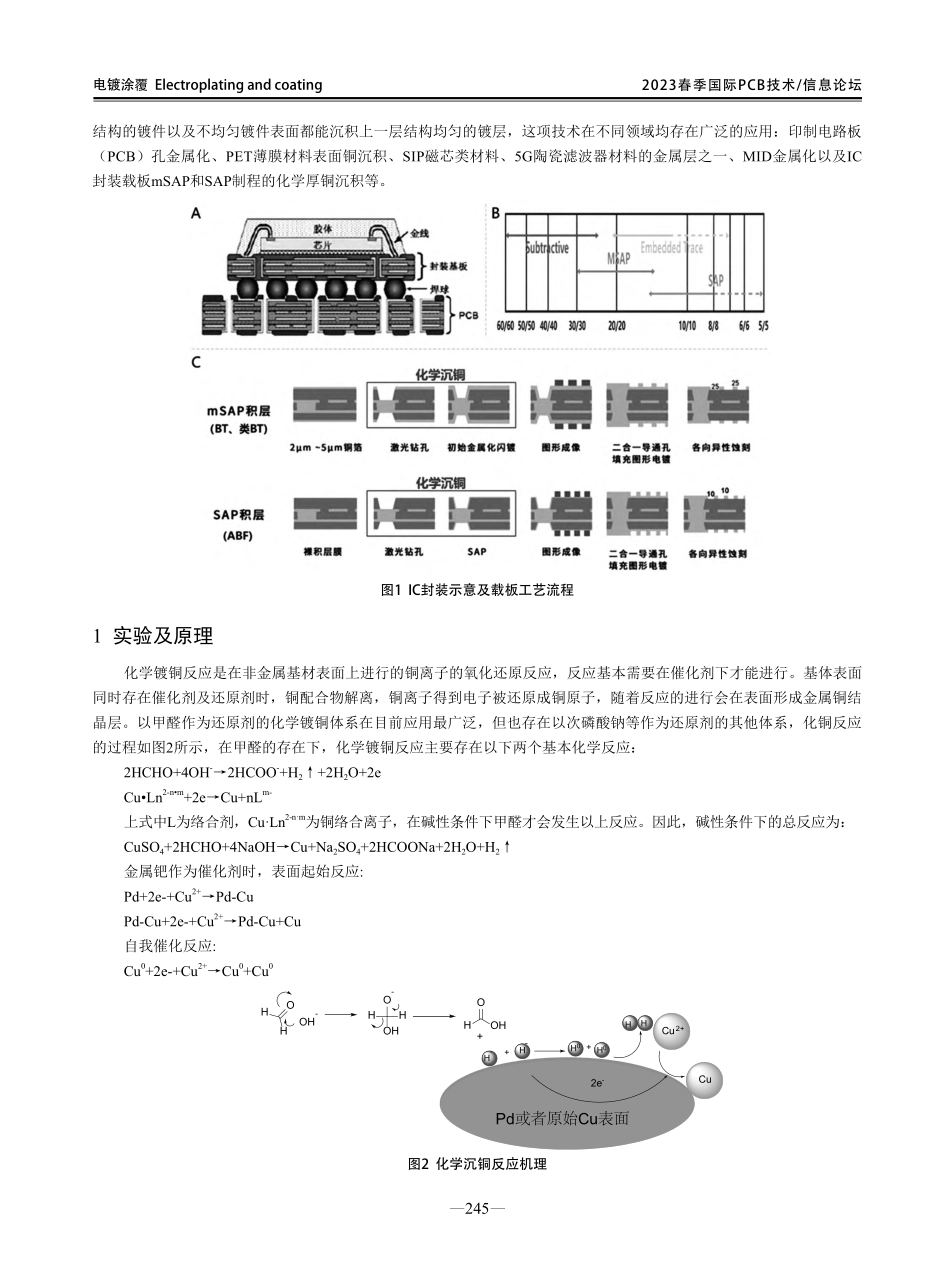

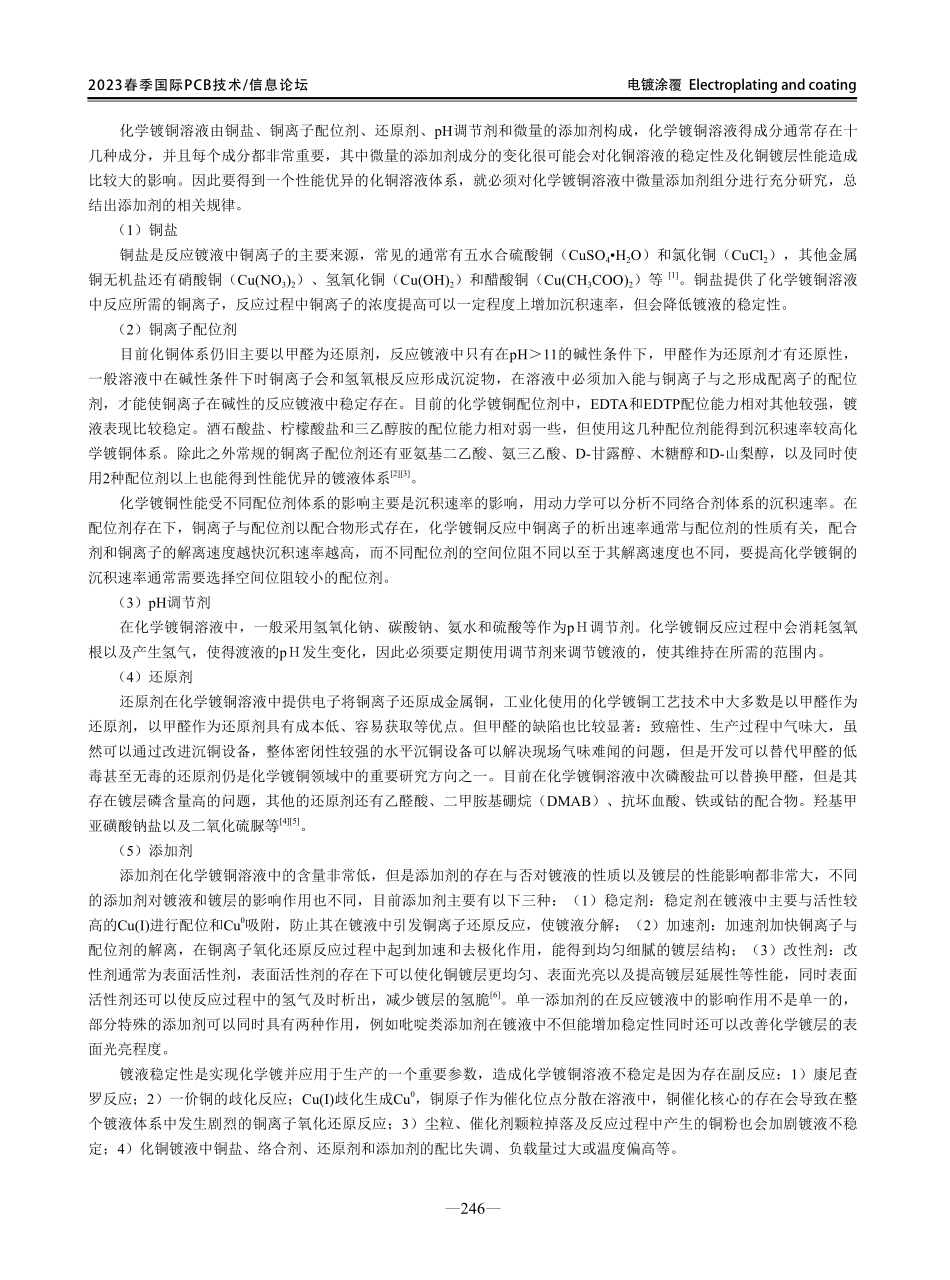

2023春季国际PCB技术/信息论坛—244—电镀涂覆ElectroplatingandcoatingIC载板mSAP工艺的化学镀铜性能研究PaperCode:S-057陈海锋黄俊颖李卫明(光华科学技术研究院(广东)有限公司,广东广州511400)摘要mSAP工艺是在半加成法的基础上进行改良而得的一种制作精细线路的IC载板制作技术,随着轻薄化的发展及国产化趋势,IC封装载板在国内的需求也越来越大。本文介绍一种性能优异、高效、低应力及不含氰化物的环保型mSAP化学镀铜解决方案,实现了BT类载板的mSAP工艺金属化制程。研究了添加剂对化学镀铜结晶形貌的影响,同时介绍使用我司的化学镀铜和电镀药水进行BT类载板的孔金属化情况,并测试了其载板的可靠性。关键词IC载板;mSAP工艺;化学镀铜;结晶形貌;稳定性中图分类号:TN41文献标识码:A文章编号:1009-0096(2023)增刊-0244-10ElectrolesscopperplatingperformancestudyofthemSAPprocessforICsubstrateChenHaifengHuangJunyinLiWeimingAbstractThemSAPprocessisamodificationofthesemi-additivemethodforthefabricationofICsubstratewithfinelines.Withthedevelopmentofthinandlightweightandthetrendtowardslocalization,ICsubstrateisalsoincreasinglyindemandinChina.Thispaperpresentsahighperformance,efficient,lowstressandcyanidefreeenvironmentallyfriendlymSAPelectrolesscopperplatingsolutionforplatingthroughholeofBTsubstrate.Theeffectofadditivesonthecrystallinemorphologyofelectrolesscopperplatingisinvestigated,andthereliabilityoftheBTsubstrateistestedusingtheelectrolesscopperplatingsolutionandelectroplatingsolutionforplatingthroughhole.KeywordsICSubstrate;mSAPProcess;ElectrolessCopperPlating;CrystalMorphology;Stability0引言IC载板是高密度互连印制板(HDI板)其中一种,mSAP是在半加成法的工艺基础上进行改良而得的一种制作精细线路的线路制作技术,是IC载板的制造工艺之一,如图1所示为IC载板的封装示意和制造工艺及制程能力,mSAP工艺最小线宽间距能力在20/20μm,SAP工艺工艺最小线宽间距能力在10/10μm。IC载板在全球的产地目前为日本、韩国、中国台湾地区,且近10年来地区占比基本保持不变;大陆载板产值占比逐年上升,但依然较小,随着轻薄化、国产化的发展,国内市场有巨大的需求。化学镀铜技术在诸多领域有广泛的应用,化学沉铜是非金属材料进行金属化的重要工艺之一,尤其是在PCB...