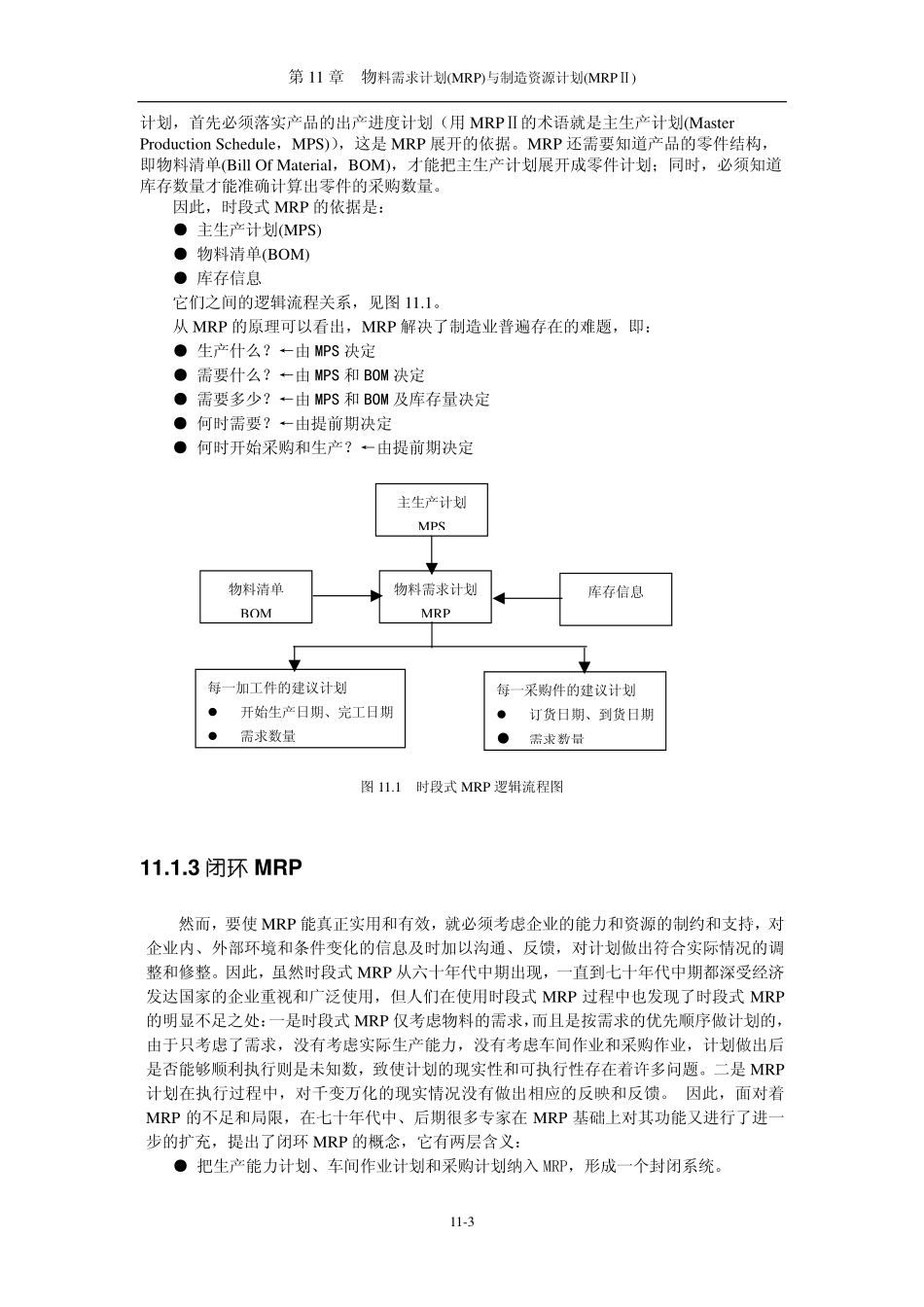

第11章物料需求计划(MRP)与制造资源计划(MRPⅡ)11-1第11章物料需求计划(MRP)与制造资源计划(MRPⅡ)本章关键词物料需求计划(MaterialRequirementsPlanning,MRP)制造资源计划计划(ManufacturingResourcePlanning,MRPⅡ)企业资源计划(EnterpriseResourcePlanning,ERP)独立需求(IndependentDemand)相关需求(DependentDemand)互联网资料http://www.fairkong.comhttp://www.e-works.net.cnhttp://www.chinabbc.com.cnMRPII系统能为企业生产经营提供一个完整而详尽的计划,可使企业内各部门的活动协调一致,形成一个整体,这样能提高企业的整体效率和效益。MRPII系统在国内外20多年应用中,给企业带来了巨大的直接与间接经济效益。到了二十世纪90年代,又出现了ERP的概念,进一步发展了MRPII的理论和方法。11.1MRP和MRPII的发展概述初期的MRP,是以库存管理为核心的计算机辅助管理工具。而二十世纪80年代发展起来的MRPⅡ,已经延伸为制造资源计划,它进一步从市场预测、生产计划、物料需求、库存控制、车间控制延伸到产品销售的整个生产经营过程以及有关的所有财务活动中,从而为制造业提供了科学的管理思想、处理逻辑和有效的信息处理手段。到了二十世纪90年代,又出现了ERP的概念,进一步发展了MRPⅡ的理论和方法。总的来说,MRPⅡ/ERP的发展经历了五个阶段:●20世纪40年代的库存控制订货点法●60年代的时段式MRP●70年代的闭环MRP●80年代的MRPⅡ●90年代的ERP第11章物料需求计划(MRP)与制造资源计划(MRPⅡ)11-211.1.1订货点法早在四十年代初期,西方经济学家就提出了订货点方法的理论,并将其用于企业的库存管理。订货点方法的理论基础比较简单,它是以下条件为假设的:●对各种物料的需求是相互独立的●物料的需求是连续发生的●订货提前期是已知的和固定的●库存被消耗后,应被重新填满依据订货点理论,又派生出许多方法,如“固定订货法”、“双箱法”、“固定期间法”等等,这些方法尽管形式不同,但其实质都是基于“库存补充原则”。订货点法是根据历史记录和经验来估测未来的物料需求,比较适用于物料需求量稳定均衡情况。其局限性和缺点是不能按照各种物料真正需要的时间来订货,因此对需求的判断常常发生失误,而造成库存积压,物料短缺,库存不平衡等后果。订货点法还无法预测未来需求的发生。11.1.2时段式MRP(基本MRP,MRP)订货点法虽然有上述严重不足和局限,但直到20世纪六十年代中期还一直被广泛使用,直至MRP方法的出现。时段...