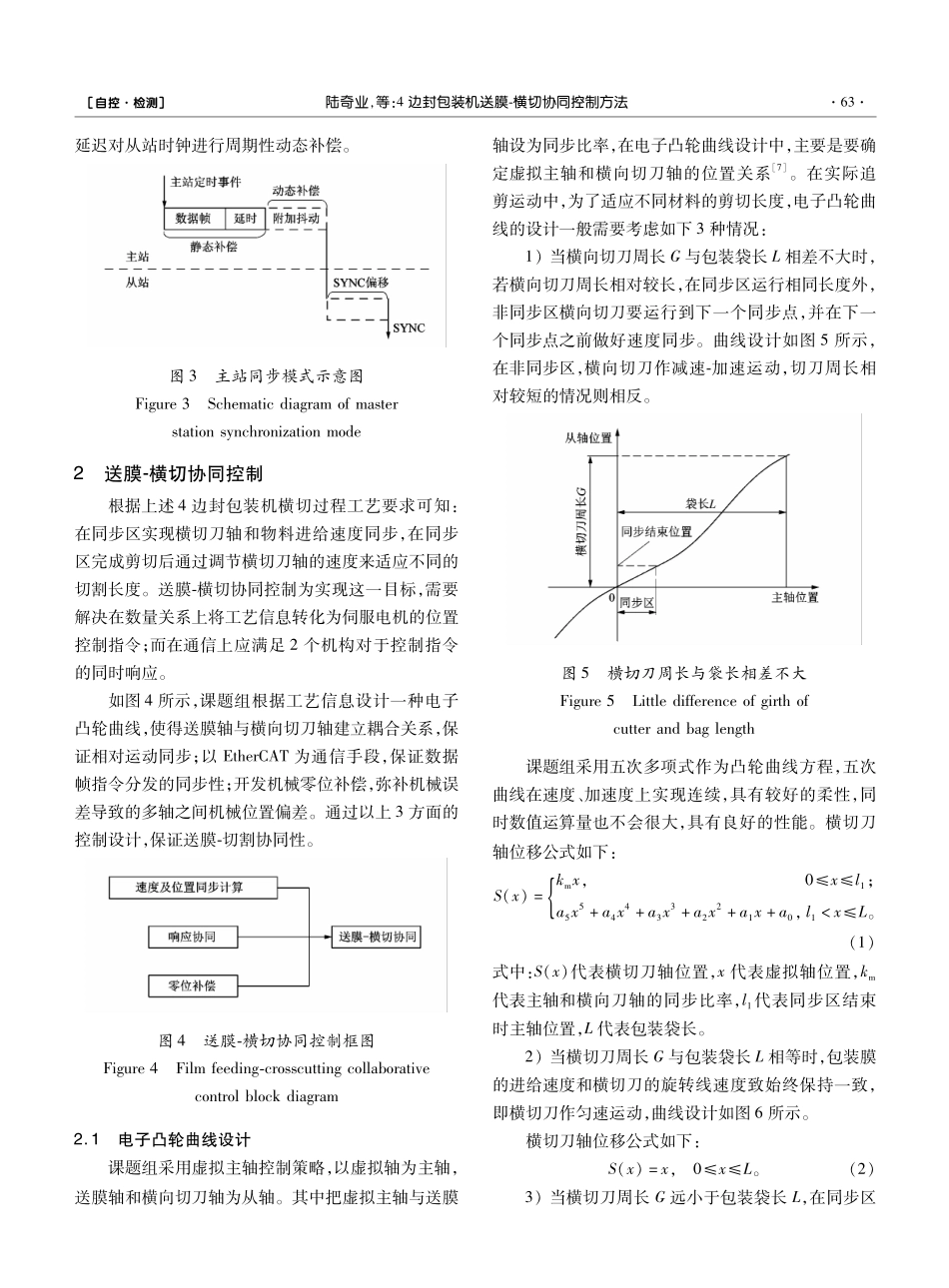

[自控·检测]DOI:10.3969/j.issn.10052895.2023.04.008收稿日期:20221207;修回日期:20230510第一作者简介:陆奇业(1996),男,浙江宁波人,硕士研究生,主要研究方向为嵌入式系统、工业互联网通信。通信作者:彭来湖(1980),男,浙江苍南人,博士,副教授,研究生导师,主要研究方向为智能装备与嵌入式控制技术、机电一体化及智能制造。Email:laihup@zstu.edu.cn4边封包装机送膜横切协同控制方法陆奇业1,彭来湖1,2(1.浙江理工大学浙江省现代纺织装备技术重点实验室,浙江杭州310018;2.浙江理工大学龙港研究院,浙江温州325000)摘要:针对4边封包装机由于送膜轴和切刀轴的运动分离控制导致薄膜进给与切刀旋转不同步而影响了加工质量的问题,课题组基于EtherCAT技术原理搭建控制系统整体框架。设计一种电子凸轮曲线,实现追剪过程中执行机构间的速度与位置匹配;以EtherCAT为通信手段,满足执行机构间响应同步需求;另外对机械零位进行周期性补偿,弥补机械误差引起的加工误差。基于该系统实际加工袋长为200mm的塑料薄膜,误差小于1mm,且产品没有出现损坏情况。该控制方法能够满足4边封包装机的加工需求。关键词:4边封包装机;多轴协同控制;电子凸轮;EtherCAT技术中图分类号:TH132;TB486.3文献标志码:A文章编号:10052895(2023)04006107ResearchonCoControlMethodofFilmFeedingandCrosscuttingforFourSideSealingPackagingMachineLUQiye1,PENGLaihu1,2(1.KeyLaboratoryofModernTextileEquipmentTechnology,ZhejiangSciTechUniversity;Hangzhou310018,China;2.ResearchInstituteofZhejiangSciTechUniversityinLonggang,Wenzhou,Zhejiang325000,China)Abstract:Aimingattheproblemthatthemachiningqualityoffoursideseal...