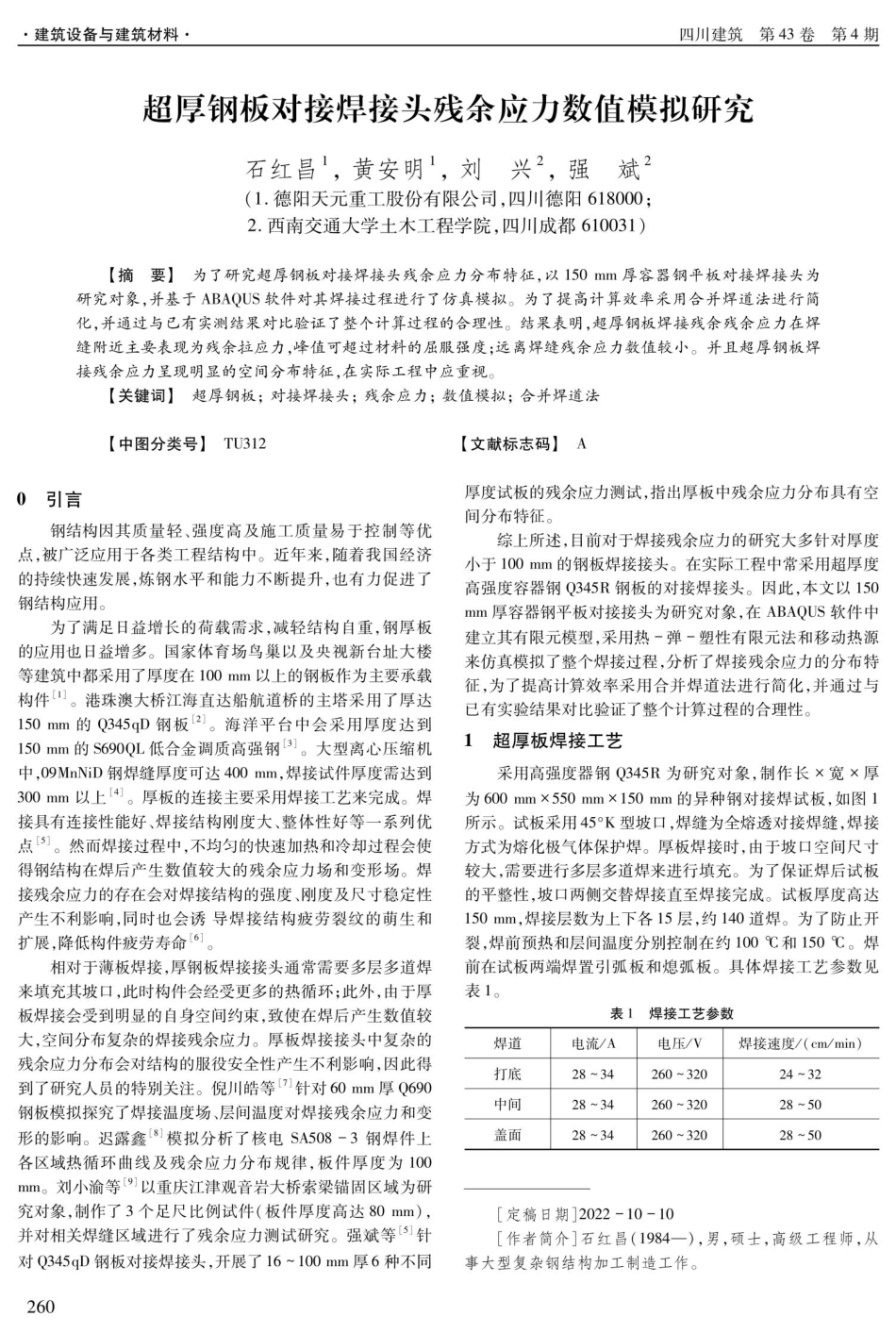

·建筑设备与建筑材料·四川建筑第43卷第4期超厚钢板对接焊接头残余应力数值模拟研究石红昌',黄安明",刘(1.德阳天元重工股份有限公司,四川德阳618000;2.西南交通大学土木工程学院,四川成都610031)【摘要】为了研究超厚钢板对接焊接头残余应力分布特征,以150mm厚容器钢平板对接焊接头为研究对象,并基于ABAQUS软件对其焊接过程进行了仿真模拟。为了提高计算效率采用合并焊道法进行简化,并通过与已有实测结果对比验证了整个计算过程的合理性。结果表明,超厚钢板焊接残余残余应力在焊缝附近主要表现为残余拉应力,峰值可超过材料的屈服强度;远离焊缝残余应力数值较小。并且超厚钢板焊接残余应力呈现明显的空间分布特征,在实际工程中应重视。【关键词】超厚钢板;对接焊接头;残余应力;数值模拟;合并焊道法【中图分类号】TU312【文献标志码】A0引言厚度试板的残余应力测试,指出厚板中残余应力分布具有空间分布特征。钢结构因其质量轻、强度高及施工质量易于控制等优综上所述,目前对于焊接残余应力的研究大多针对厚度点,被广泛应用于各类工程结构中。近年来,随着我国经济小于100mm的钢板焊接接头。在实际工程中常采用超厚度的持续快速发展,炼钢水平和能力不断提升,也有力促进了高强度容器钢Q345R钢板的对接焊接头。因此,本文以150钢结构应用。mm厚容器钢平板对接接头为研究对象,在ABAQUS软件中为了满足日益增长的荷载需求,减轻结构自重,钢厚板建立其有限元模型,采用热-弹-塑性有限元法和移动热源的应用也日益增多。国家体育场鸟巢以及央视新台址大楼来仿真模拟了整个焊接过程,分析了焊接残余应力的分布特等建筑中都采用了厚度在100mm以上的钢板作为主要承载征,为了提高计算效率采用合并焊道法进行简化,并通过与构件]。港珠澳大桥江海直达船航道桥的主塔采用了厚达已有实验结果对比验证了整个计算过程的合理性。150mm的Q345qD钢板[2]。海洋平台中会采用厚度达到1超厚板焊接工艺150mm的S690QL低合金调质高强钢[3]。大型离心压缩机中,09MnNiD钢焊缝厚度可达400mm,焊接试件厚度需达到300mm以上[4]。厚板的连接主要采用焊接工艺来完成。焊接具有连接性能好、焊接结构刚度大、整体性好等一系列优点[5]。然而焊接过程中,不均匀的快速加热和冷却过程会使得钢结构在焊后产生数值较大的残余应力场和变形场。焊接残余应力的存在会对焊接结构的强度、刚度及尺寸稳定性产生不利影响,同时也会诱导焊接结构疲劳裂纹的萌生和扩展,降低...