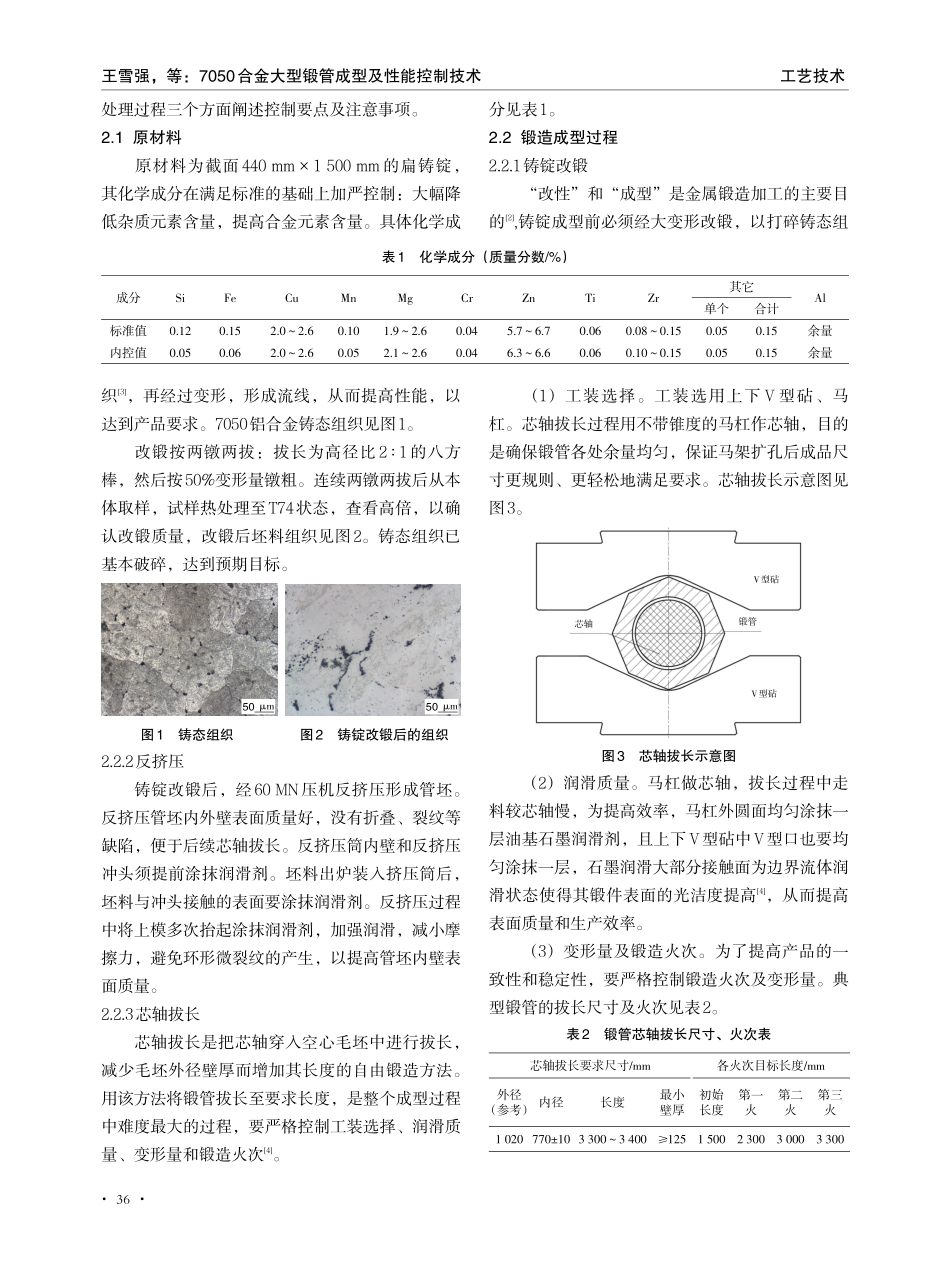

0前言7050铝合金是可热处理强化的高强度变形铝合金。该合金具有较高的强度,同时抗剥落腐蚀和抗应力腐蚀能力也好,常用于飞机制造结构及其他要求强度高、抗腐蚀性好的高应力结构件[1]。常见的7050-T74铝合金锻管外径不超过700mm。外径超过1000mm、同时长度超过3000mm的7050铝合金锻管属于超大规格7050铝合金锻管。国内文献很少有此方面介绍,且基本以研究为主,没有涉及到实际具体的生产工艺。生产出超大规格7050铝合金锻管是一种技术实力的体现,需要原材料、锻造工艺、热处理工艺等多个方面配合。本文以自由锻压机试制生产的大规格7050-T74锻管为例,结合产品生产过程中出现的问题,从大型锻管的化学成分、成型方式、锻件组织、性能控制等多个方面进行分析,形成了一个切实可行的工艺方案。用该工艺方案生产的大规格7050-T74锻管性能稳定,可供同行参考。1锻管1.1锻管的典型规格如下:尺寸:ϕ1150mm×ϕ1046mm×3070mm;合金状态:7050-T74;交付状态:超声波探伤+粗加工;验收标准:AMS-A-22771;超声波探伤标准:GJB1580A—2019中A级;检测项目:显微组织、低倍组织、三向拉伸性能、电导率、冲击韧性、A级超声波探伤。1.2工艺路线铝合金锻管最高效生产方式为挤压(正挤压或者反挤压),大部分锻造厂受限于挤压设备或挤压机吨位,无法直接用挤压的方式生产。经讨论分析,典型锻管成型方案为:芯轴拔长+马架扩孔。具体工艺路线如下:下料→60MN压机铸锭改锻→60MN压机反挤压→锯切反挤压筒底→60MN压机马架扩孔→60MN压机芯轴拔长→锯切长度端头→60MN压机马架扩孔→热处理前粗加工→超声波探伤→淬火→时效→取样检测→最终粗加工→超声波探伤→验收。2锻管成型及性能控制因自由锻件受限于生产方式和特点,产品性能满足标准是最基本的要求,需要提高不同批次产品的稳定性和一致性。从原材料、锻造成型过程、热7050合金大型锻管成型及性能控制技术王雪强,丛镇渔,丁杰,朱宜杰,李宵飞(山东南山铝业股份有限公司,烟台265700)摘要:从原材料、锻造成型和热处理三个方面,提出了7050铝合金大型锻管成型及性能控制技术,阐述了各方面的要点及注意事项。为提高自由锻造成型的一致性,必须注重锻造过程细节的控制,避免返工。该技术在生产过程中得到完善和优化,所形成的关键技术可以保证批量生产的锻管性能合格且稳定。关键词:7050;锻管;自由锻;热处理中图分类号:TG146.21文献标识码:B文章编号:1005-4898(2023)04-0035-04doi:10.3969/...