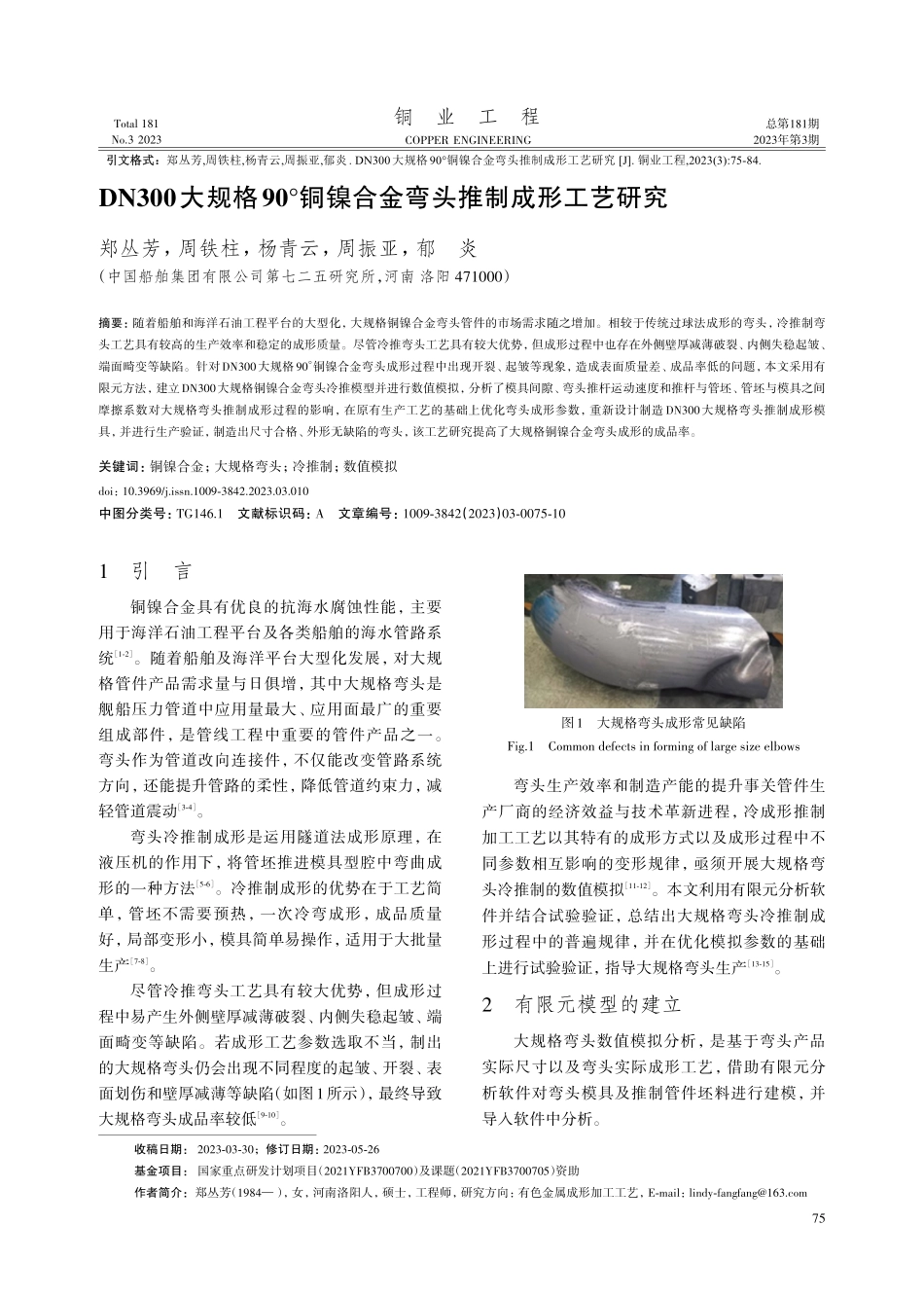

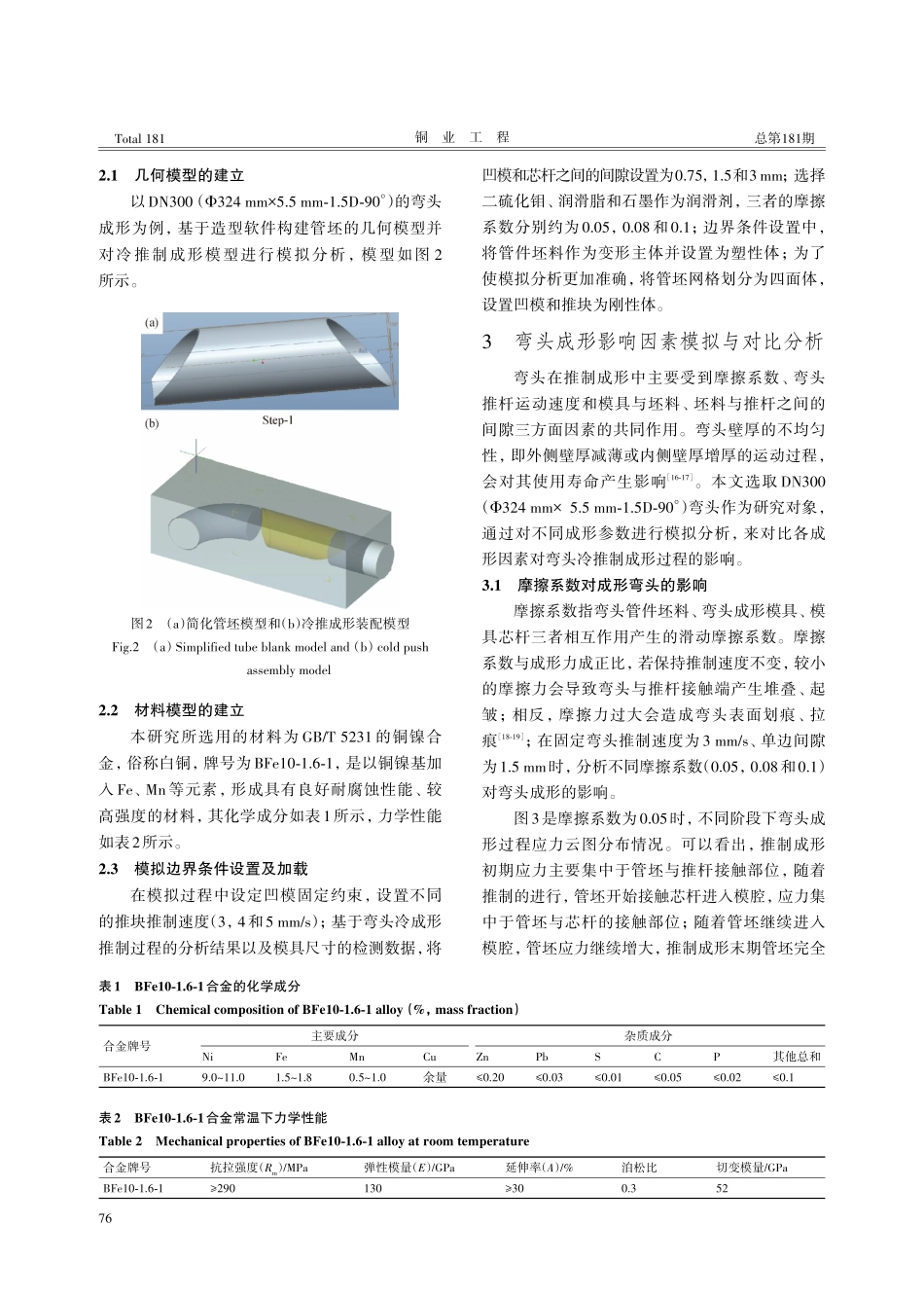

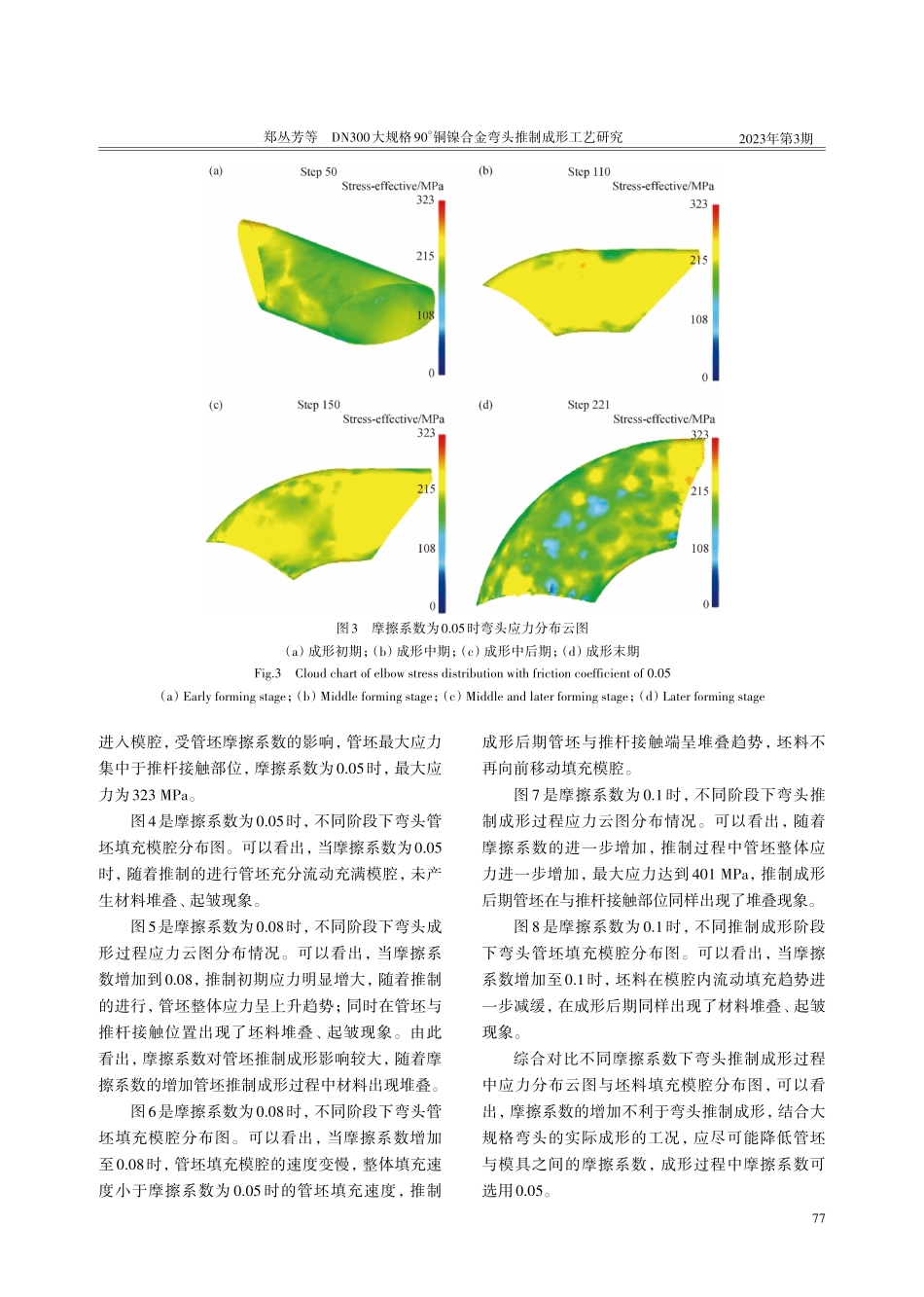

铜业工程COPPERENGINEERINGTotal181No.32023总第181期2023年第3期引文格式引文格式:郑丛芳,周铁柱,杨青云,周振亚,郁炎.DN300大规格90°铜镍合金弯头推制成形工艺研究[J].铜业工程,2023(3):75-84.DN300大规格90°铜镍合金弯头推制成形工艺研究郑丛芳,周铁柱,杨青云,周振亚,郁炎(中国船舶集团有限公司第七二五研究所,河南洛阳471000)摘要:随着船舶和海洋石油工程平台的大型化,大规格铜镍合金弯头管件的市场需求随之增加。相较于传统过球法成形的弯头,冷推制弯头工艺具有较高的生产效率和稳定的成形质量。尽管冷推弯头工艺具有较大优势,但成形过程中也存在外侧壁厚减薄破裂、内侧失稳起皱、端面畸变等缺陷。针对DN300大规格90°铜镍合金弯头成形过程中出现开裂、起皱等现象,造成表面质量差、成品率低的问题,本文采用有限元方法,建立DN300大规格铜镍合金弯头冷推模型并进行数值模拟,分析了模具间隙、弯头推杆运动速度和推杆与管坯、管坯与模具之间摩擦系数对大规格弯头推制成形过程的影响,在原有生产工艺的基础上优化弯头成形参数,重新设计制造DN300大规格弯头推制成形模具,并进行生产验证,制造出尺寸合格、外形无缺陷的弯头,该工艺研究提高了大规格铜镍合金弯头成形的成品率。关键词:铜镍合金;大规格弯头;冷推制;数值模拟doi:10.3969/j.issn.1009-3842.2023.03.010中图分类号:TG146.1文献标识码:A文章编号:1009-3842(2023)03-0075-101引言铜镍合金具有优良的抗海水腐蚀性能,主要用于海洋石油工程平台及各类船舶的海水管路系统[1-2]。随着船舶及海洋平台大型化发展,对大规格管件产品需求量与日俱增,其中大规格弯头是舰船压力管道中应用量最大、应用面最广的重要组成部件,是管线工程中重要的管件产品之一。弯头作为管道改向连接件,不仅能改变管路系统方向,还能提升管路的柔性,降低管道约束力,减轻管道震动[3-4]。弯头冷推制成形是运用隧道法成形原理,在液压机的作用下,将管坯推进模具型腔中弯曲成形的一种方法[5-6]。冷推制成形的优势在于工艺简单,管坯不需要预热,一次冷弯成形,成品质量好,局部变形小,模具简单易操作,适用于大批量生产[7-8]。尽管冷推弯头工艺具有较大优势,但成形过程中易产生外侧壁厚减薄破裂、内侧失稳起皱、端面畸变等缺陷。若成形工艺参数选取不当,制出的大规格弯头仍会出现不同程度的起皱、开裂、表面划伤和壁厚减薄等缺陷(如图1所示),最终导致大规格弯头成品率较低...