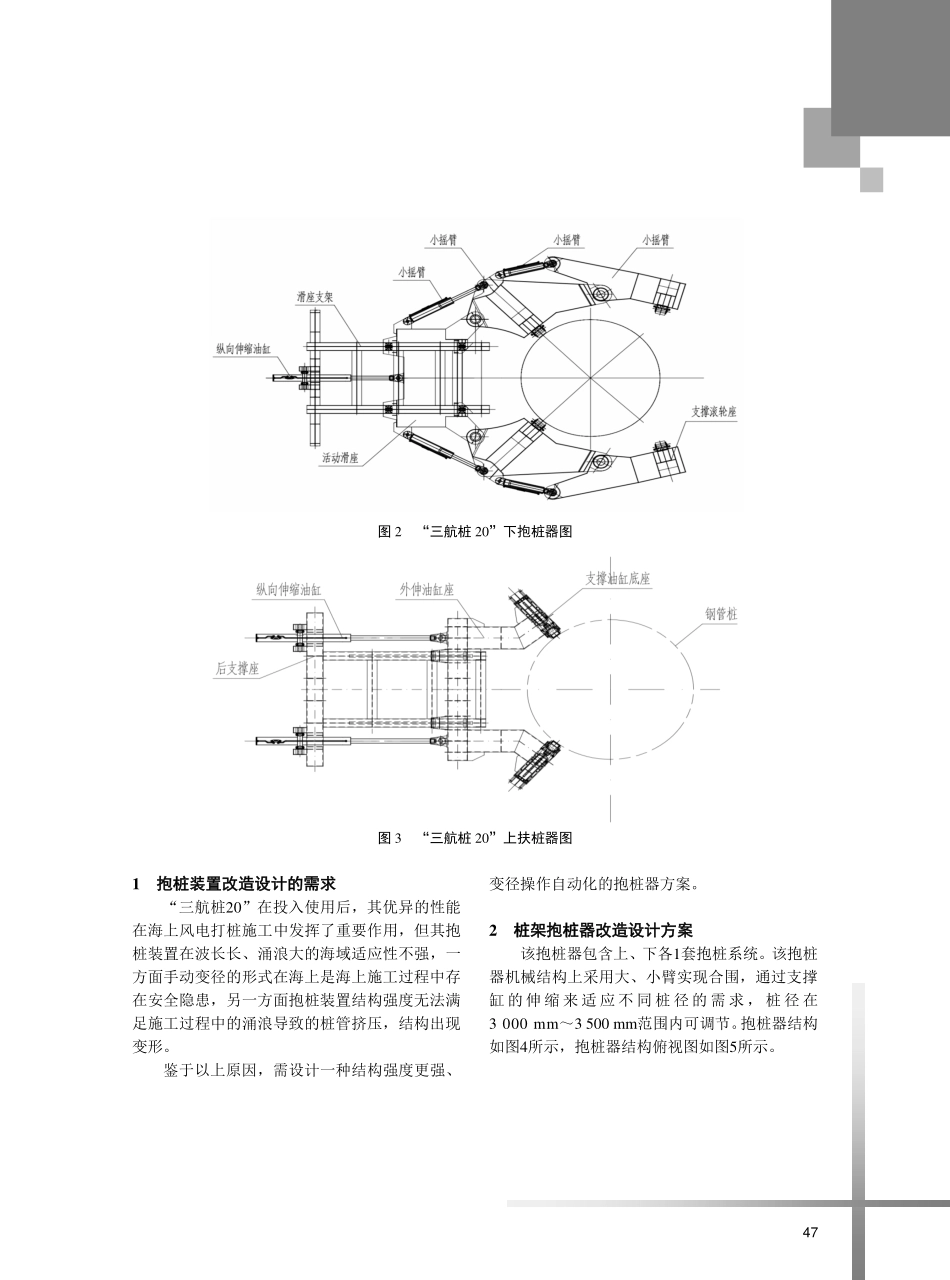

46cademicResearch技术交流A133m打桩船桩架抱桩器系统改造设计翟东俊,秦慧慧(中交三航(上海)新能源工程有限公司,上海200000)摘要:基于国内某海上风电工程,针对“三航桩20”打桩船现有桩架,对其抱桩器系统进行设计,使其满足项目打桩需求,提高打桩功效,为海上打桩施工提供抱桩、稳桩优化解决方案。关键词:打桩船;海上风电;桩架;抱桩器中图分类号:U674.32文献标志码:ADOI:10.16443/j.cnki.31-1420.2023.03.012RenovationDesignofPileHolderSystemfor133mPileDrivingShipZHAIDongjun,QINHuihui(NewEnergyEngineeringCo.,Ltd.,ofCCCCThirdHarborEngineering(Shanghai)Co.,Ltd.,Shanghai200000,China)Abstract:Basedonthedomesticoffshorewindpowerproject,thepileholdersystemofthe"ThreeNavigationPile20"piledrivingvesselisdesignedtomeettheproject'spiledrivingrequirementsandimprovethepiledrivingefficiency,whichprovidesoptimizedsolutionsforpileholdingandstabilizingforoffshorepiledrivingconstruction.Keywords:piledrivingvessel;offshorewindpower;pileframe;pileholder0引言“三航桩20”作为1艘超大型打桩船,桩架高度133m,能适应桩径4000mm、桩重400t、桩长(105+h)m的典型钢管桩的打桩要求(h为水深),性能参数能满足大型桥梁桩和风电桩的施工要求,在国内同类船型中性能卓越[1]。“三航桩20”桩架布置图见图1。打桩船抱桩装置的作用是将桩相对固定在龙口上,以方便对桩进行定位。打桩船通常在桩架下部设置1套大型液压抱桩器,同时为了兼顾小桩或方桩,还设有机械背板。“三航桩20”原船配备1套下抱桩器以及1套上扶桩器[2]。“三航桩20”下抱桩器见图2,“三航桩20”扶桩器见图3[3]。图1“三航桩20”桩架布置图作者简介:翟东俊(1989—),男,工程师。研究方向:船舶与海洋装备。47图2“三航桩20”下抱桩器图图3“三航桩20”上扶桩器图1抱桩装置改造设计的需求“三航桩20”在投入使用后,其优异的性能在海上风电打桩施工中发挥了重要作用,但其抱桩装置在波长长、涌浪大的海域适应性不强,一方面手动变径的形式在海上是海上施工过程中存在安全隐患,另一方面抱桩装置结构强度无法满足施工过程中的涌浪导致的桩管挤压,结构出现变形。鉴于以上原因,需设计一种结构强度更强、变径操作自动化的抱桩器方案。2桩架抱桩器改造设计方案该抱桩器包含上、下各1套抱桩系统。该抱桩器机械结构上采用大、小臂实现合围,...