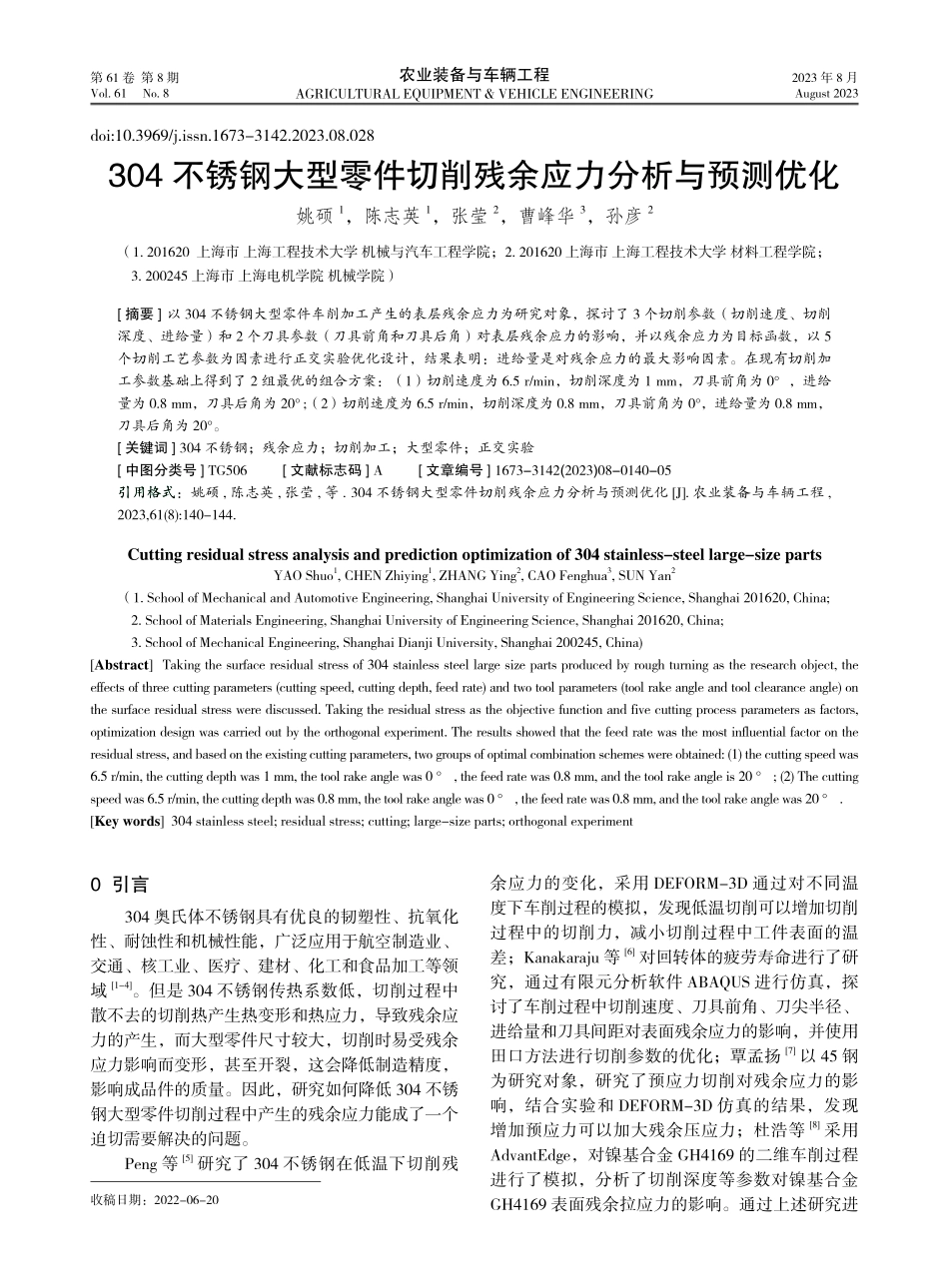

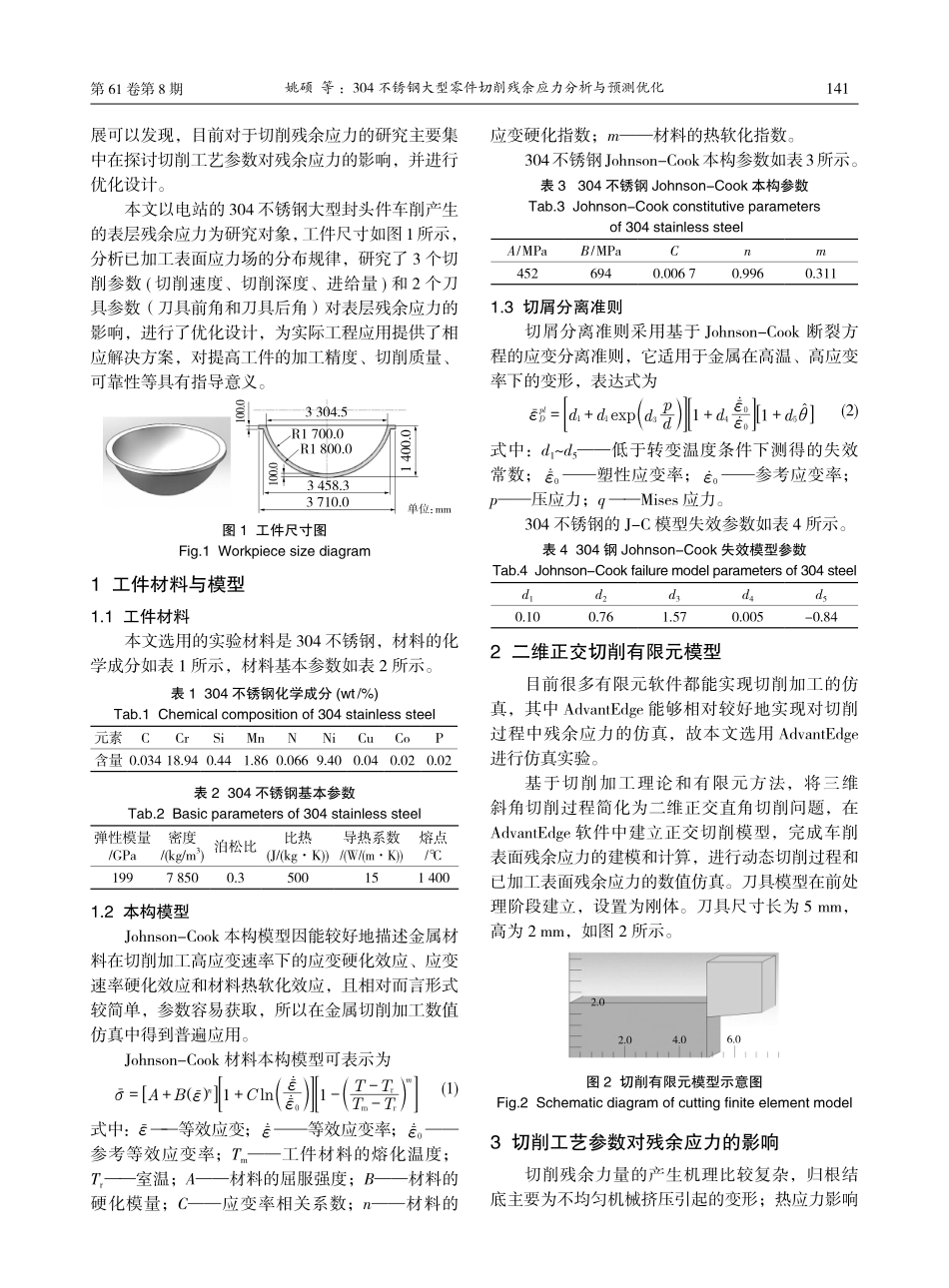

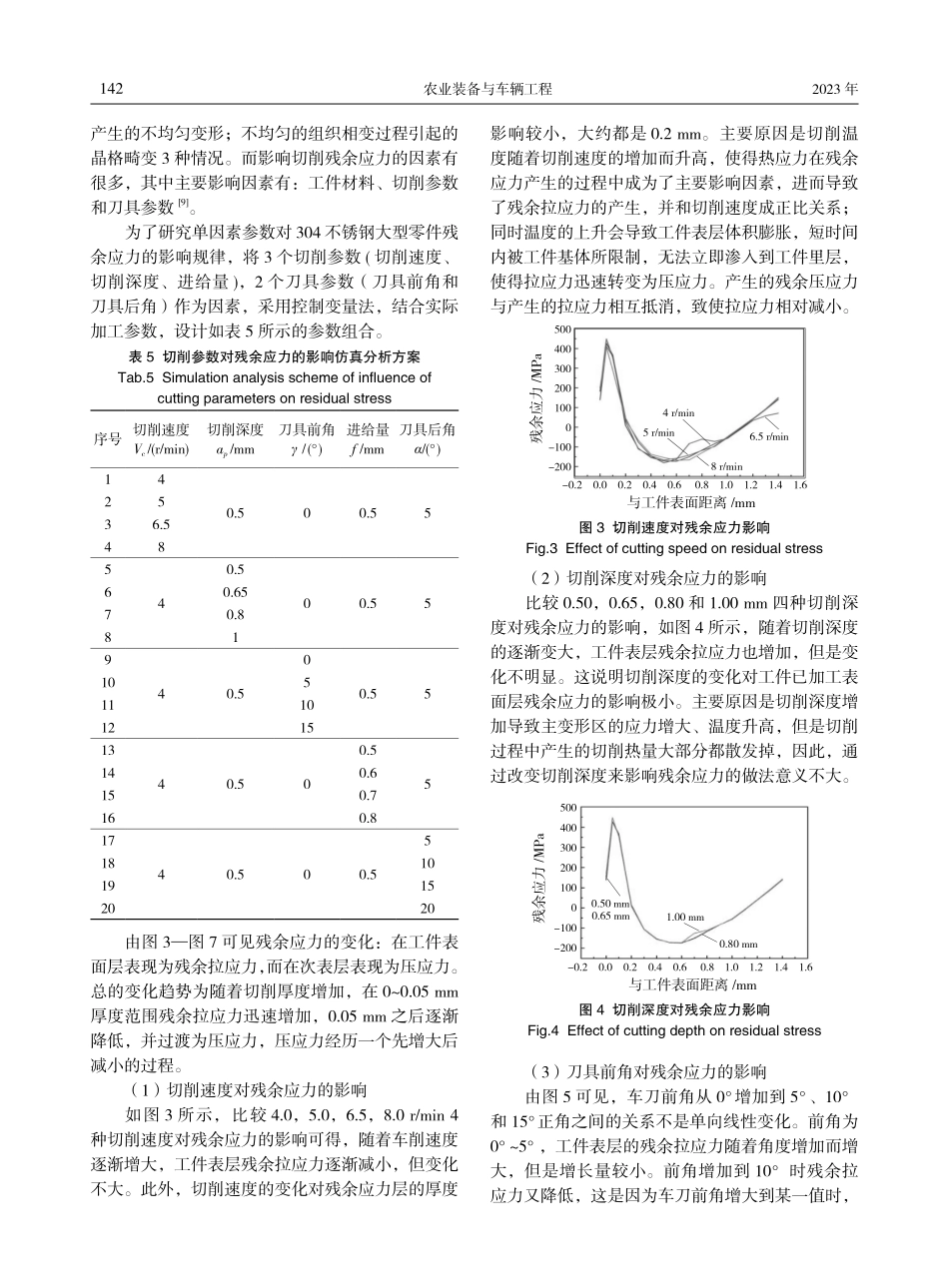

第61卷第8期Vol.61No.82023年8月August2023农业装备与车辆工程AGRICULTURALEQUIPMENT&VEHICLEENGINEERINGdoi:10.3969/j.issn.1673-3142.2023.08.028304不锈钢大型零件切削残余应力分析与预测优化姚硕1,陈志英1,张莹2,曹峰华3,孙彦2(1.�201620��上海市�上海工程技术大学�机械与汽车工程学院;2.�201620�上海市�上海工程技术大学�材料工程学院;3.�200245�上海市�上海电机学院�机械学院)[摘要]以304不锈钢大型零件车削加工产生的表层残余应力为研究对象,探讨了3个切削参数(切削速度、切削深度、进给量)和2个刀具参数(刀具前角和刀具后角)对表层残余应力的影响,并以残余应力为目标函数,以5个切削工艺参数为因素进行正交实验优化设计,结果表明:进给量是对残余应力的最大影响因素。在现有切削加工参数基础上得到了2组最优的组合方案:(1)切削速度为6.5�r/min,切削深度为1�mm,刀具前角为0°,进给量为0.8�mm,刀具后角为20°;(2)切削速度为6.5�r/min,切削深度为0.8�mm,刀具前角为0°,进给量为0.8�mm,刀具后角为20°。[关键词]304不锈钢;残余应力;切削加工;大型零件;正交实验[中图分类号]TG506�[文献标志码]A�[文章编号]1673-3142(2023)08-0140-05引用格式:姚硕,陈志英,张莹,等.�304不锈钢大型零件切削残余应力分析与预测优化[J].农业装备与车辆工程,�2023,61(8):140-144.Cuttingresidualstressanalysisandpredictionoptimizationof304stainless-steellarge-sizepartsYAO�Shuo1,�CHEN�Zhiying1,�ZHANG�Ying2,�CAO�Fenghua3,�SUN�Yan2(1.�School�of�Mechanical�and�Automotive�Engineering,�Shanghai�University�of�Engineering�Science,�Shanghai�201620,�China;�2.�School�of�Materials�Engineering,�Shanghai�University�of�Engineering�Science,�Shanghai�201620,�China;3.�School�of�Mechanical�Engineering,�Shanghai�Dianji�University,�Shanghai�200245,�China)[Abstract]��Taking�the�surface�residual�stress�of�304�stainless�steel�large�size�parts�produced�by�rough�turning�as�the�research�object,�the�effects�of�three�cutting�parameters�(cutting�speed,�cutting�depth,�feed�rate)�and�two�tool�parameters�(tool�rake�angle�and�tool�clearance�angle)�on�the�surface�residual�stress�were�discussed.�Taking�the�residual�stress�as�the�objective�function�and�five�cutting�process�parameters�as�factors,�optimization�design�was�carried�out�by�the�orthogonal�experiment.�The�results�showed�that�the�feed�rate�was�the�most�influential�factor�on�the�resi...