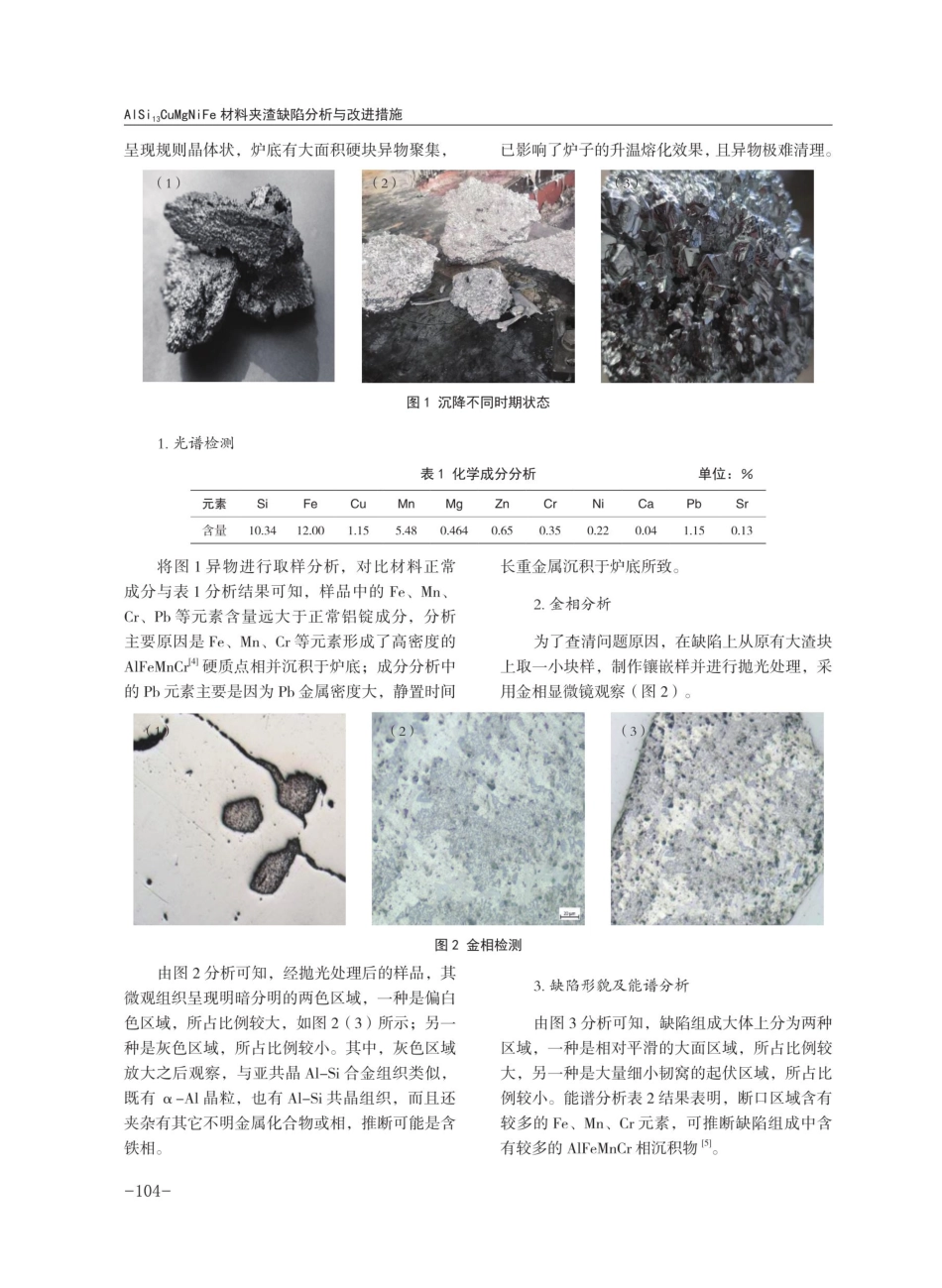

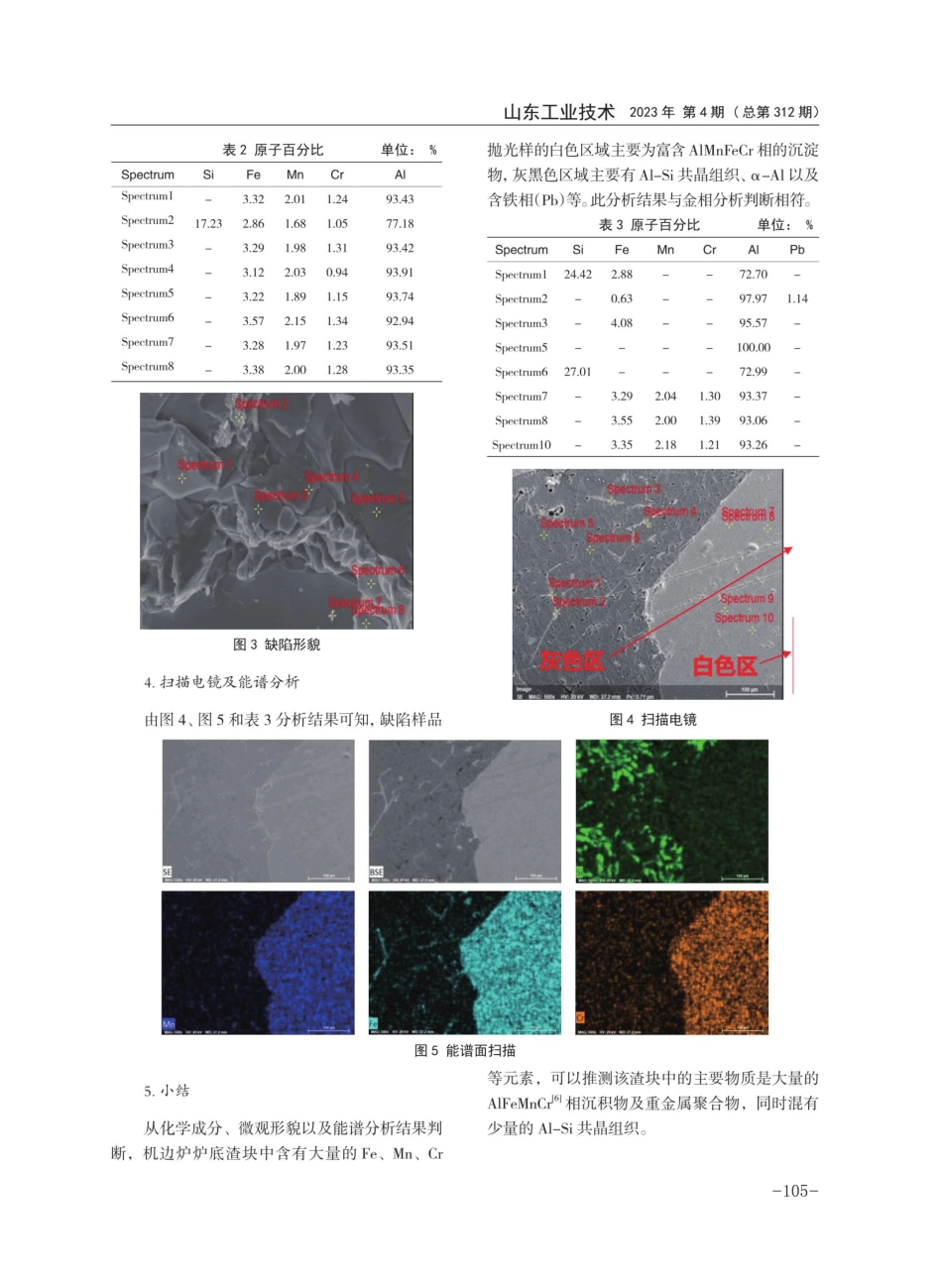

山东工业技术2023年第4期(总第312期)AlSi3CuMgNiFe材料夹渣缺陷分析与改进措施石景岩1,吴桂春²,谢磊1,王红1(1.临沂利信铝业有限公司,2.理工雷科智途(泰安)汽车科技有限公司,山东泰安271025)山东临沂276022;【摘要】AISi13CuMgNiFe材料由于其优良的强度及耐磨损性能,广泛应用于高速汽车转子材料的生产。但在合成ASi13CuMgNiFe材料的机边炉内,发生严重沉降进而形成大块聚集异物的现象时有发生,导致相关批次产品在机加工时出现刀具严重磨损甚至崩刀报废现象以及产品裂纹等问题。本研究对上述聚集异物取样后,进行化学成分分析、金相检验、扫描电镜分析和能谱分析等系统检测。结果表明:由于AISii3CuMgNiFe材料成分设计不合理、原料使用不当及工艺设计不合理等问题,导致了沉降异物、夹渣的形成,并且不合理的使用温度加剧了缺陷的聚集,从而导致崩刀现象与产品裂纹的出现。采取工艺细节管控、综合成分配比、铸造温度优化等措施可以有效地解决上述问题,提高产品合格率。【关键词】AISi3CuMgNiFe;沉降;缺陷;检验[中图分类号】TG245-D0I:10.16640/j.cnki.37-1222/t.2023.04.018【文献标识码]】A【文章编号】1006-7523(2023)04-0103-05加工时出现了较多的硬质点[2,打刀频率增加,引言导致了刀具报废[3]、产品报废等问题的发生,为随着铝合金压铸行业的发展,越来越多的零部件被压铸件所替代,最具有里程碑代表意义的为特斯拉一体化压铸工艺"。AISisCuMgNiFe材料是在AISi3的基础上进行了成分上的设计改良,提高了材料的强度、韧性的同时,耐高温磨损性能得以保证。AISi3CuMgNiFe材料的生产是采用铝锭直接机边熔化的工艺进行生产,其工艺流程为:铝锭装炉→熔化→扒渣→铸造(640℃)一→机加工一检验。正常生产阶段,铝液表面有轻微浮渣,通过打渣即可,本批物料生产期间,机边炉底出现严重的沉降现象,严重时候出现大块异物,如图1(2)所示,本阶段生产的产品经过机了分析该缺陷的产生原因,先后采用了成分分析、金相检验、扫描电镜分析和能谱分析等方法,最终提出了相应的预防改进措施。一、理化检验对机边炉内异常的异物进行取样,图1中样品分别来着机边炉内熔体停留不同时期的样本取样,图1(1)为生产了近24h炉底的沉降物,类似淤泥状态、粘稠;图1(2)为生产了近48h炉底的异物,异常呈现不规则块状,重量大于铝的密度,在3.1g/cm~3.9g/cm²左右,硬度很高;图1(3)为生产了近72h炉底异物,异物表面[收稿日期】2022-12-21【...