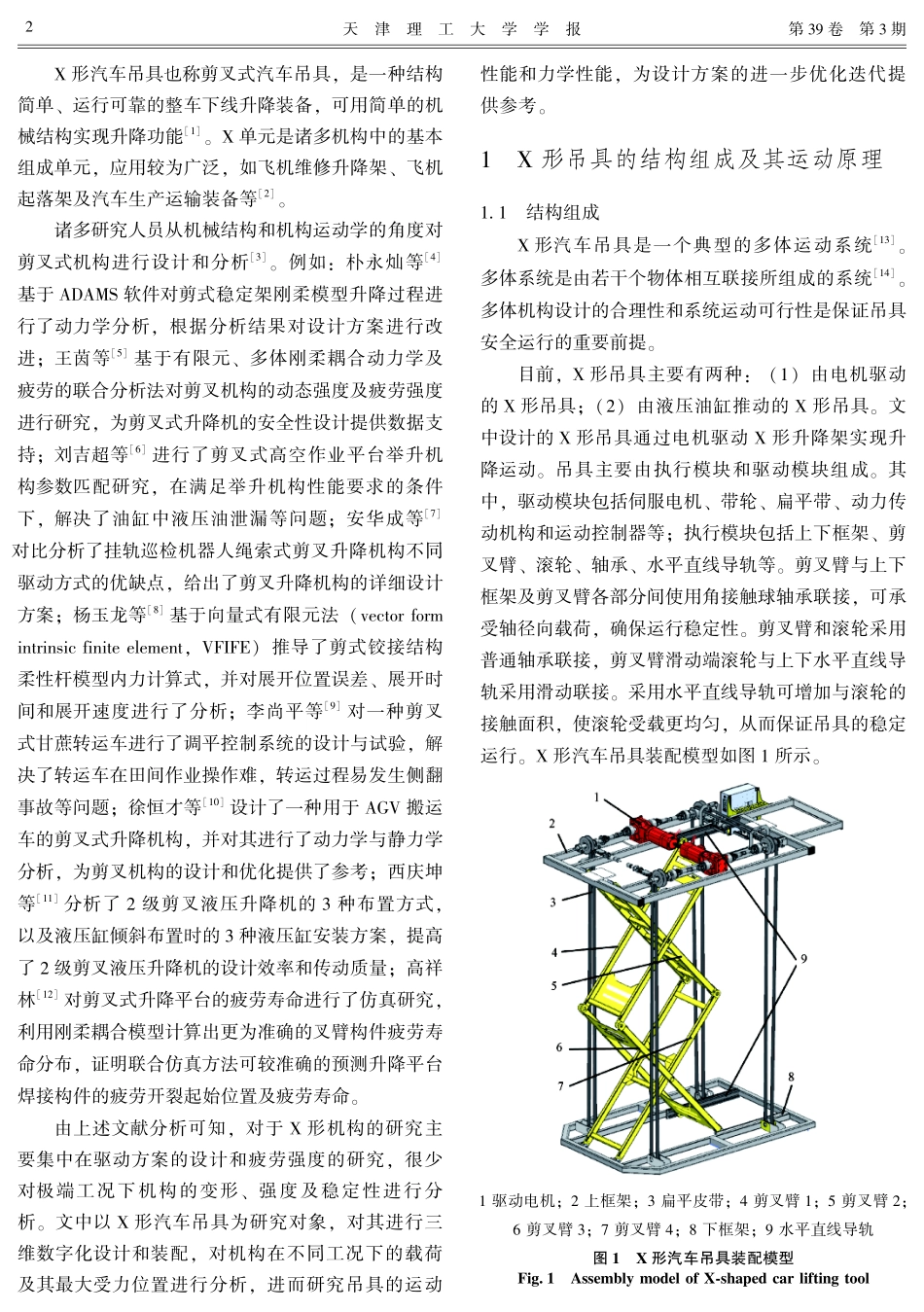

第39卷第3期2023年6月天津理工大学学报JOURNALOFTIANJINUNIVERSITYOFTECHNOLOGYVol39No3Jun.2023收稿日期:2022-10-15ꎻ修订日期:2023-01-20基金项目:机械传动国家重点实验室开放基金(SKLMT-MSKFKT-202117)DOI:103969/jissn1673-095X202303001X形汽车吊具的运动性能及力学性能分析张磊1ꎬ2ꎬ3ꎬ董磊1ꎬ2∗ꎬ徐进友1ꎬ2ꎬ芮成杰1ꎬ2ꎬ许帅康1ꎬ2ꎬ于世杰1ꎬ2(1天津理工大学天津市先进机电系统设计与智能控制重点实验室ꎬ天津300384ꎻ2天津理工大学机电工程国家级实验教学示范中心ꎬ天津300384ꎻ3北京理工大学国际设计中心ꎬ北京100081)摘要:为满足X形汽车吊具多体运动系统的工作性能和安全性能ꎬ对其进行数字化设计ꎬ建立了三维装配模型ꎬ并导入ADAMS软件中构建动力学模型ꎻ模拟了常规运行工况和单侧电机故障工况下的运动过程ꎬ得到位移、速度和加速度曲线ꎬ以及铰孔接触力曲线ꎬ确定了铰孔受力最大时X形机构的运动位置ꎻ采用有限元分析法对该位置在常规运行工况、单侧电机故障工况和一侧外力干扰工况下的力学性能进行分析ꎮ结果表明:X形汽车吊具在各工况下均满足强度和变形要求ꎬ进而验证了结构的力学性能ꎬ为设计方案的进一步迭代与优化提供参考ꎮ关键词:汽车吊具ꎻ运动性能ꎻ力学性能ꎻ仿真分析ꎻX形机构ꎻ结构设计中图分类号:TH122文献标识码:A文章编号:1673-095X(2023)03-0001-08AnalysisofmotionandmechanicalpropertiesofX ̄shapedautomobilespreaderZHANGLei1ꎬ2ꎬ3ꎬDONGLei1ꎬ2∗ꎬXUJinyou1ꎬ2ꎬRUIChengjie1ꎬ2ꎬXUShuaikang1ꎬ2ꎬYUShijie1ꎬ2(1TianjinKeyLaboratoryforAdvancedMechatronicSystemDesignandIntelligentControlꎬTianjinUniversityofTechnologyꎬTianjin300384ꎬChinaꎻ2NationalDemonstrationCenterforExperimentalMechanicalandElec...