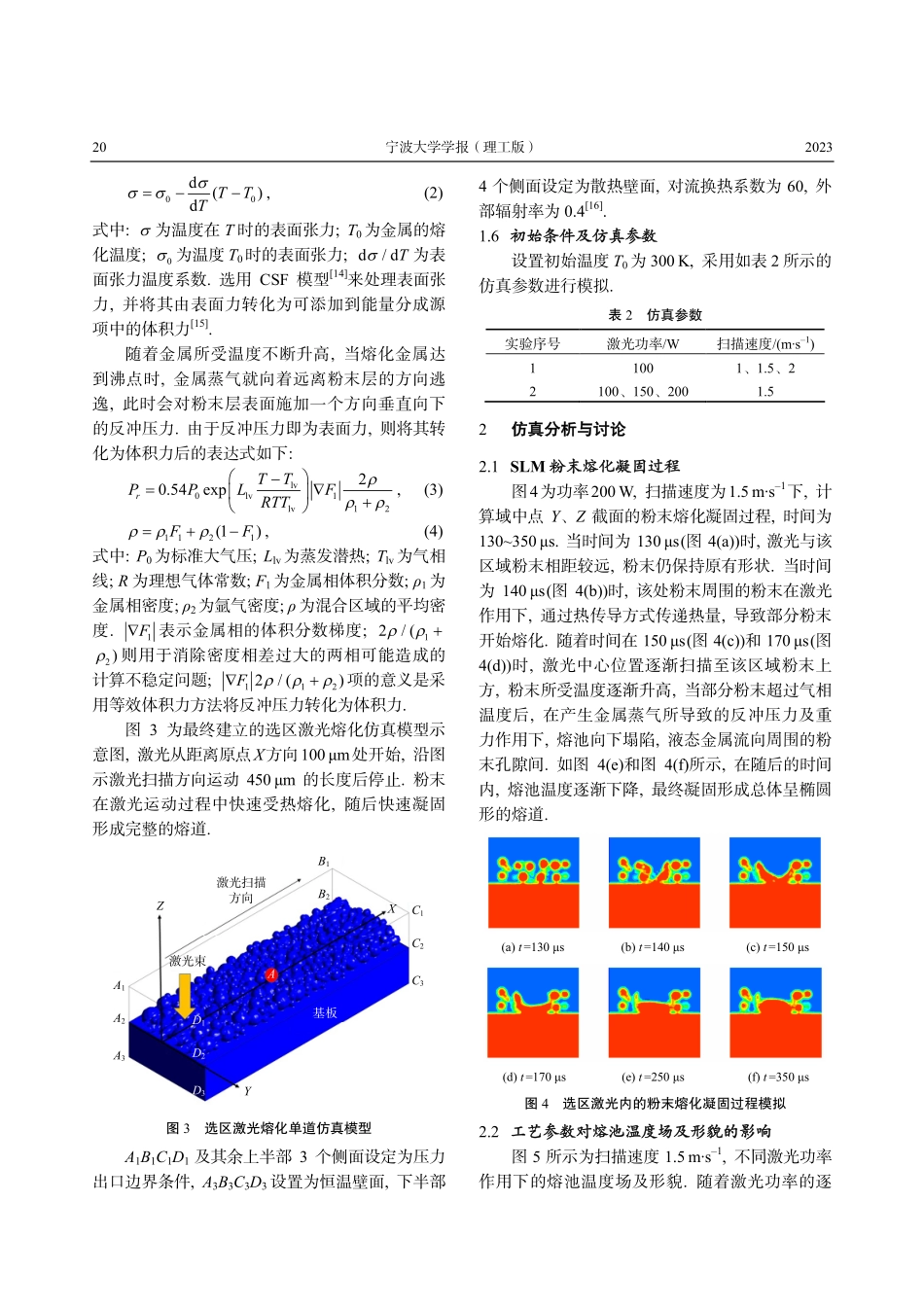

第36卷第5期,2023年9月宁波大学学报(理工版)中国科技核心期刊Vol.36No.5,Sep.2023JOURNALOFNINGBOUNIVERSITY(NSEE)中国高校优秀科技期刊DOI:10.20098/j.cnki.1001-5132.2022.1218TC11钛合金单道选区激光熔化成形机理与工艺参数影响规律郑智予1,2,束学道1,2*,陈思远1,2,陆栩奔1,2,杜李伟1,2(1.宁波大学机械工程与力学学院,浙江宁波315211;2.宁波大学浙江省零件轧制成形技术研究重点实验室,浙江宁波315211)摘要:为探明TC11钛合金选区激光熔化成形规律,以获得高质量TC11钛合金增材制造参数,本文基于离散单元法建立粒径呈高斯分布的粉末层,并将其通过UDF导入到Fluent软件,建立介观尺度下的选区激光熔化CFD模型,对不同工艺参数下的单道形貌缺陷以及熔池演变过程进行模拟,阐明TC11钛合金单道选区激光熔化成形机理,并结合实验验证仿真模型的准确性.结果表明:当能量密度较小时,部分粒径较大或较为集中的粉末无法吸收足够的能量后熔化,故易产生球化或单道不平直等缺陷;在相同线能量密度下,过高扫描速度也会导致缺陷形成,且实验和仿真误差在15%以内.研究结果可为提高TC11增材制造质量和工艺参数优化提供依据.关键词:选区激光熔化;工艺参数;熔池形态;熔池尺寸中图分类号:TG146.2+3文献标志码:A文章编号:1001-5132(2023)05-0018-06TC11钛合金是一种马氏体α+β型两相钛合金,名义化学成分为Ti-6.5Al-3.5Mo-1.5Zr-0.25Si.TC11在两相热强钛合金中,是500℃以下热强性最好的合金,具有优良的比刚度、比强度、耐蚀性、抗蠕变性及热稳定性,兼具优良的综合力学性能.目前已被广泛用于航空关键部件以及飞机结构件,如压气机盘、叶片、环形件和紧固件等[1].但钛合金作为一种难加工材料,当以传统塑性成形方式加工时,存在耗能大、生产周期长、复杂零件制造困难等问题[2].选区激光熔化(SelectiveLaserMelting,SLM)利用热源呈高斯分布的激光,将逐层铺设的粉末熔化后,凝固成实体的一种增材制造技术[3-4].SLM具有成形速率快、精度高、内部孔隙少等特点,可以实现结构复杂的零件近净成形.因此对于钛合金选区激光熔化成形进行研究具有重要的实际工程意义.目前对选区激光熔化制备钛合金的研究主要集中于TC4合金[5-6],国内外对于TC11钛合金选区激光熔化研究较少.谢琰军等[7]研究了激光参数和扫描策略对TC11合金选区激光熔化成形性能的影响;陈浩然[8]使用TC11钛合金球形粉末作为试验材料,研究参数对激光粉末床熔合(LaserPowderBedFusion,LPBF)技术成形TC11钛合金熔道及块体微观组织...