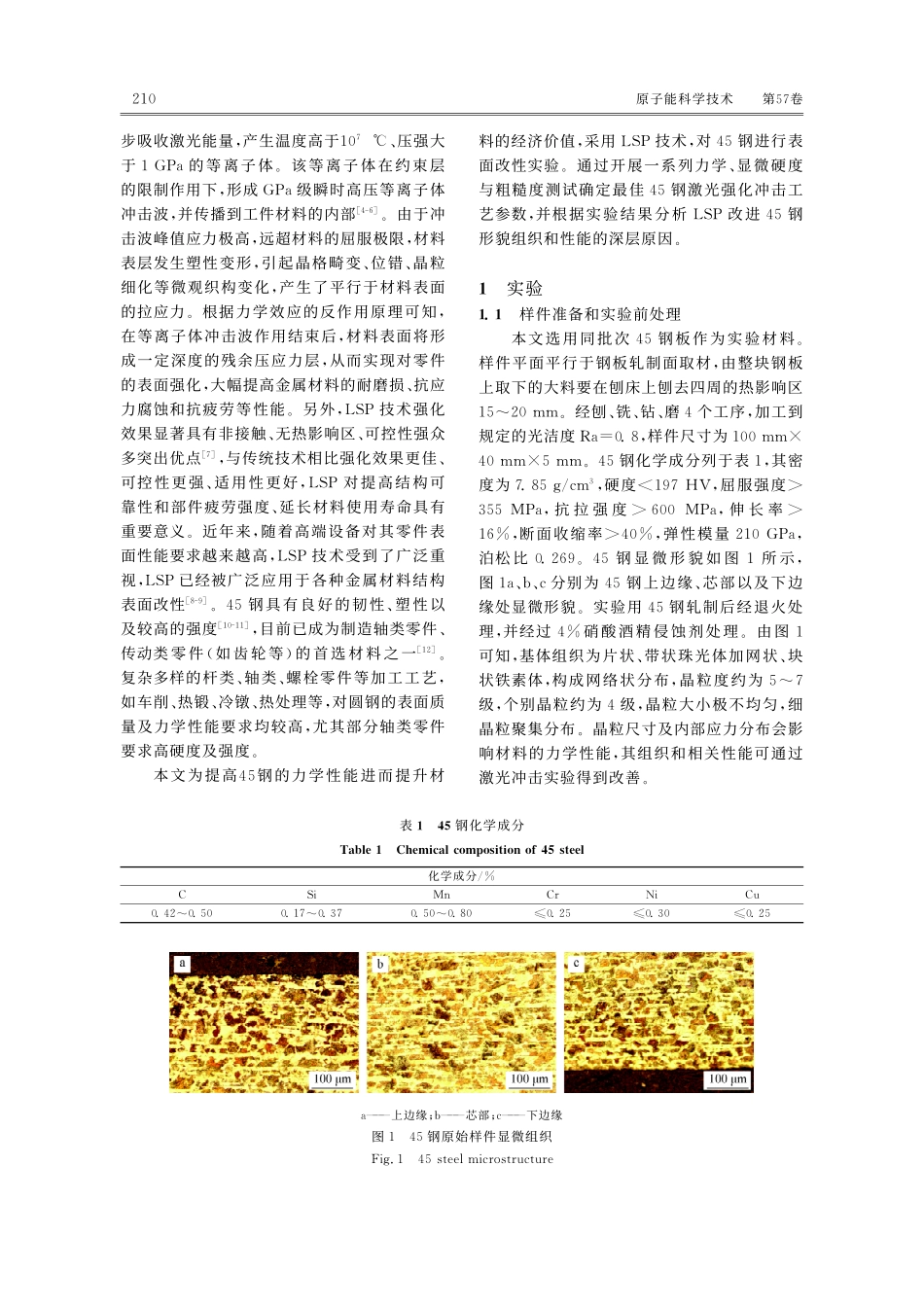

第57卷增刊原子能科学技术Vol.57,Suppl.2023年7月AtomicEnergyScienceandTechnologyJul.2023百皮秒激光冲击强化45钢工艺研究与表面性能评估许昌1,2,*,杨龙刚1,李坦1,陈柏众1,牟学峰1,张凤春1,韩岳恒1(1.同方中科超光科技有限公司,北京102200;2.中国科学院理化技术研究所,北京100190)摘要:为提高工程用45钢性能,采用百皮秒激光冲击强化技术对45钢样件进行表面改性处理,优化实验工艺,探究激光冲击强化对样件形貌和性能影响。通过对比实验明确激光能量、光斑搭接率和冲击次数等工艺参数对材料表层微观特征和力学性能的规律性影响并得到最佳实验参数。采用数码显微镜、3D轮廓测量仪、粗糙度测试仪和硬度测试仪等对激光冲击后材料表面形貌、显微组织、粗糙度和硬度性能进行测试评估并分析内部机理。研究结果表明:明显提高材料的硬度和粗糙度等参数指标,在最佳工艺参数(激光能量0.5J、光斑搭接率70%和冲击次数1遍次)下,样件表面硬度高提约20%,硬度深层厚度达到1mm。激光冲击强化实验取得明显效果,对45钢材料及其他金属材料的表面改性具有借鉴意义。关键词:激光冲击强化;45钢;微观组织形貌;力学性能中图分类号:TG142文献标志码:A文章编号:1000-6931(2023)S1-0208-11收稿日期:2023-03-24;修回日期:2023-06-11基金项目:中核集团“青年英才”项目;北京市科技重大专项(Z221100006722005)*通信作者:许昌doi:10.7538/yzk.2023.youxian.0166ResearchandSurfacePerformanceEvaluationof45SteelProcesswithHundred-picosecondLaserShockPeeningXUChang1,2,*,YANGLonggang1,LITan1,CHENBaizhong1,MUXuefeng1,ZHANGFengchun1,HANYueheng1(1.TongfangZhongkeChaoguangTechnologyCo.,Ltd.,Beijing102200,China;2.TechnicalInstituteofPhysicsandChemistry,ChineseAcademyof...