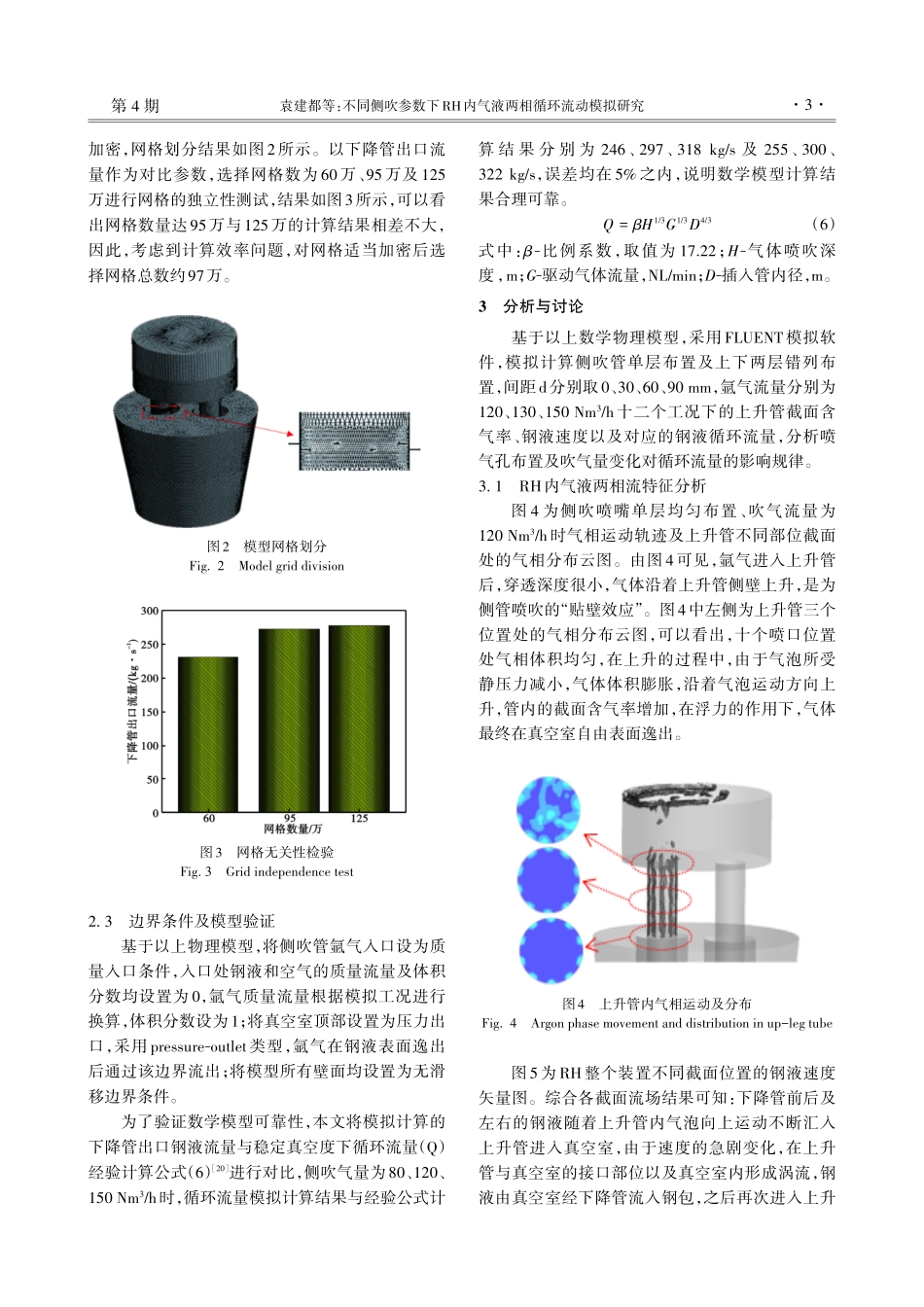

第44卷第4期2023年8月Vol.44.No.4August2023特殊钢SPECIALSTEEL不同侧吹参数下RH内气液两相循环流动模拟研究袁建都,冯亮花,郭柄君,王硕,水玺琛(辽宁科技大学材料与冶金学院,鞍山114051)摘要:通过建立包括真空室、浸渍管、钢包的180tRH气液流动三维物理数学模型,采用VOF两相流模型和应用FLUENT软件进行数值模拟研究了侧吹氩气喷孔布置方式及吹气量对RH内气液两相循环流动的影响。分析了喷气孔单层布置和双层交错布置对喷气流量和上下层间距对上升管出口截面含气率、上升管和下降管出口速度以及循环流量的影响。结果表明,氩气在上升管内贴壁上升,并携带钢液向上运动,沿着运动方向管内截面含气率逐渐增加,在出口截面处含气率达到最大;上升管出口截面含气率越小,上升管出口和下降管出口截面中心速度越大,循环流量越大,均混时间越短;喷气管双层布置、减小间距、增大吹气量,有利于循环流量的提高和均混时间的缩短。关键词:RH真空精炼;喷孔布置;吹气量;循环流量DOI:10.20057/j.1003-8620.2023-00030中图分类号:TF769.4NumericalSimulationStudyonGas-liquidCirculatingFlowatDifferentSide-injectingConditionsinRHRefiningSystemYuanJiandu,FengLianghua,GuoBingjun,WangShuo,ShuiXichen(SchoolofMaterialsandMetallurgy,UniversityofScienceandTechnologyLiaoning,Anshan114051,China)Abstract:Byestablishingthree-dimensionalphysicalandmathematicalmodelofgas-liquidflowin180tRHincludingvacuumchamber,immersiontubeandladle,usingVOFtwo-phaseflowmodelandFLUENTsoftwarenumericalsimula⁃tion,theinfluenceofside-blownargonnozzlearrangementandgasflowrateongas-liquidtwo-phasecirculationflowinRHisstudied.Theeffectsofjetflowrateandupperandlowerspacingonthevoidfractionoftheoutletsectionoftheriser,theoutletvelocityoftheriserandthedowncomerandthecirculatingflowrateareanalyzedasthejetholesarranginginasinglelayerandinadouble-layerstaggeredarrangement.Theresultsshowthatargonrisesalongthewallintheupwardtubeandcarriesthemoltensteelupward.Thegascontentinthecrosssectionofthetubeincreasesgraduallyalongthedi⁃rectionofmovement,andthegascontentreachesthemaximumattheoutletsection.Thesmallerthevoidfractionoftheoutletsectionoftheriseris,thelargerthecentralvelo...