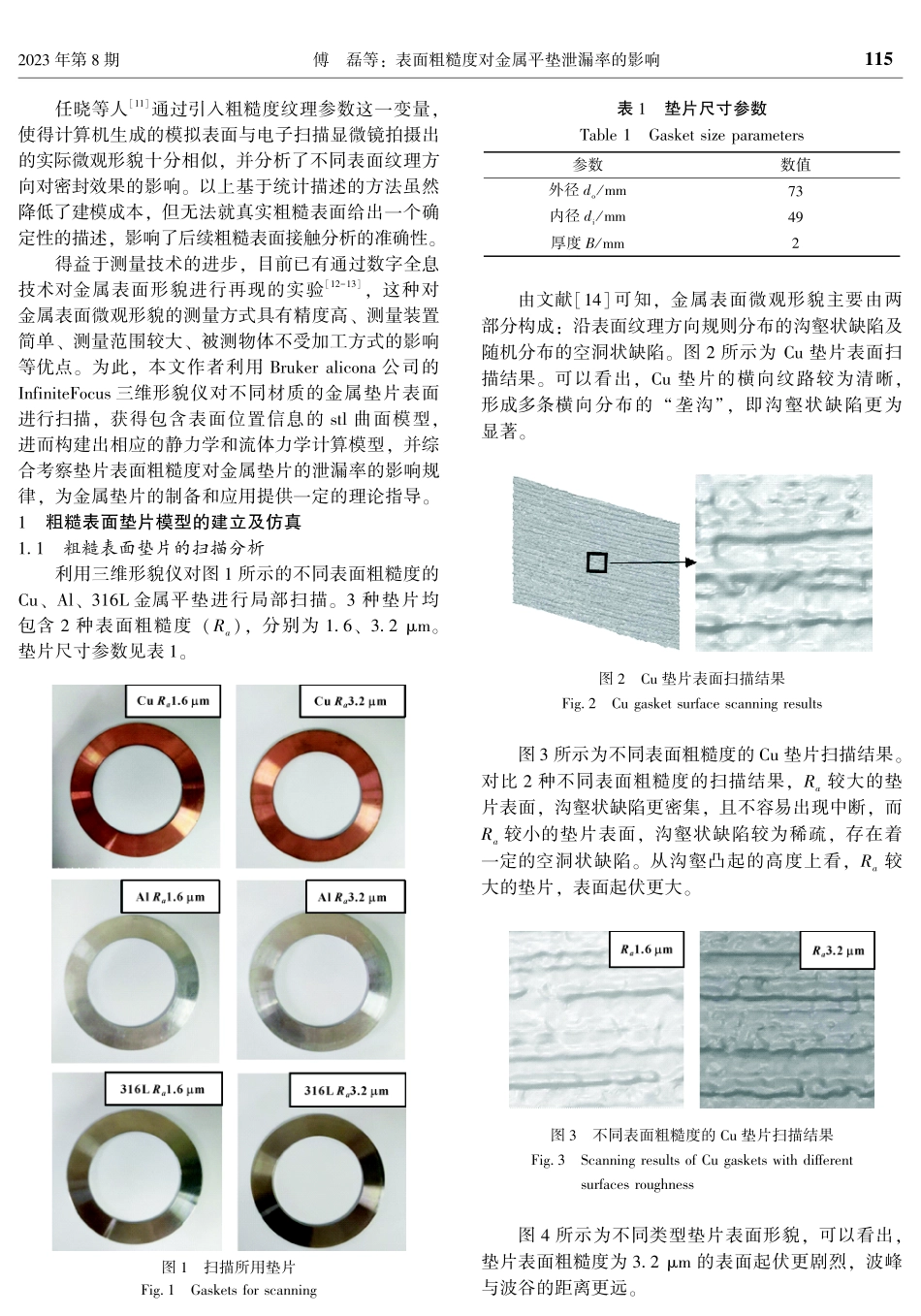

2023年8月第48卷第8期润滑与密封LUBRICATIONENGINEERINGAug2023Vol48No8DOI:103969/jissn0254-0150202308015文献引用:傅磊,雷学林,章兰珠.表面粗糙度对金属平垫泄漏率的影响[J].润滑与密封,2023,48(8):114-119.Citeas:FULei,LEIXuelin,ZHANGLanzhu.Effectofsurfaceroughnessonleakagerateofmetalflatpad[J].LubricationEngineering,2023,48(8):114-119.∗基金项目:国家重点研发计划项目(2020YFB2008000)收稿日期:2022-08-14;修回日期:2022-12-12作者简介:傅磊(1999—),男,硕士研究生,研究方向为垫片密封技术。E-mail:924105103@qqcom。通信作者:雷学林(1986—),男,博士,副教授,研究方向为表面强化与检测技术。E-mail:xuelinlei@ecusteducn。表面粗糙度对金属平垫泄漏率的影响∗傅磊雷学林章兰珠(华东理工大学机械与动力工程学院上海200237)摘要:为探究金属垫片表面形貌对泄漏率的影响,通过三维形貌仪对不同表面粗糙度的Cu、Al和316L金属垫片进行局部扫描,构建出真实法兰垫片的微观接触模型。在此基础上,进行静力学和计算流体力学分析,通过对流体域设置不同的边界条件,考察不同介质压力下,表面粗糙度和接触压力对泄漏率的影响。仿真结果表明:3种材质的垫片均呈现表面粗糙度越大,则泄漏率越大的趋势;其中,Al垫片的泄漏率对表面粗糙度最为敏感,316L垫片的泄漏率受表面粗糙度的影响最小;当表面粗糙度一定时,施加的接触压力越大,泄漏率越低,但当接触压力达到一定值后,增大接触压力对降低泄漏率的影响将越来越小。关键词:金属垫片;表面粗糙度;泄漏率;微观形貌;微观接触模型中图分类号:TB42EffectofSurfaceRoughnessonLeakageRateofMetalFlatPadFULeiLEIXuelinZHANGLanzhu(SchoolofMechanicalandPowerEngineering,EastChinaU...