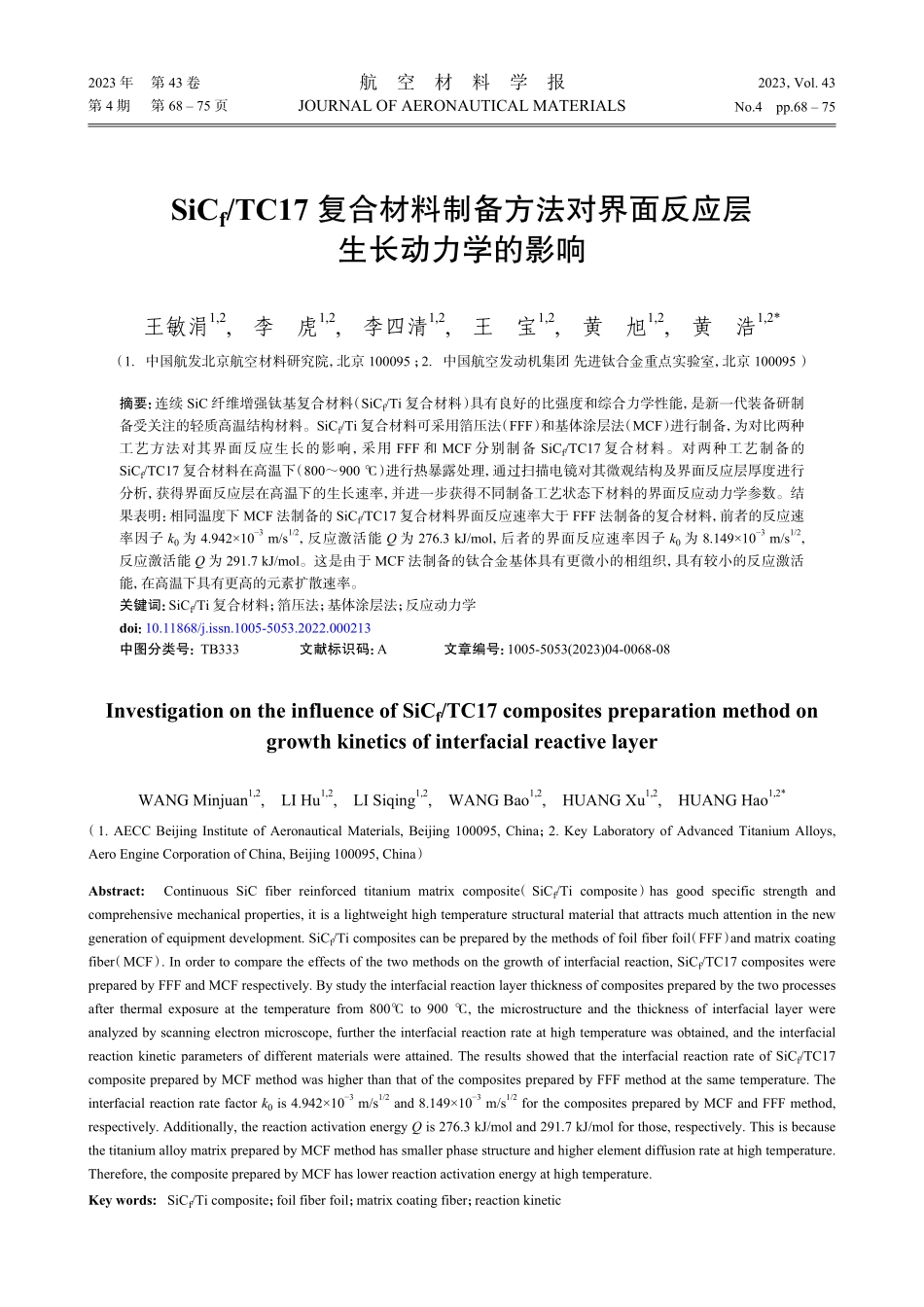

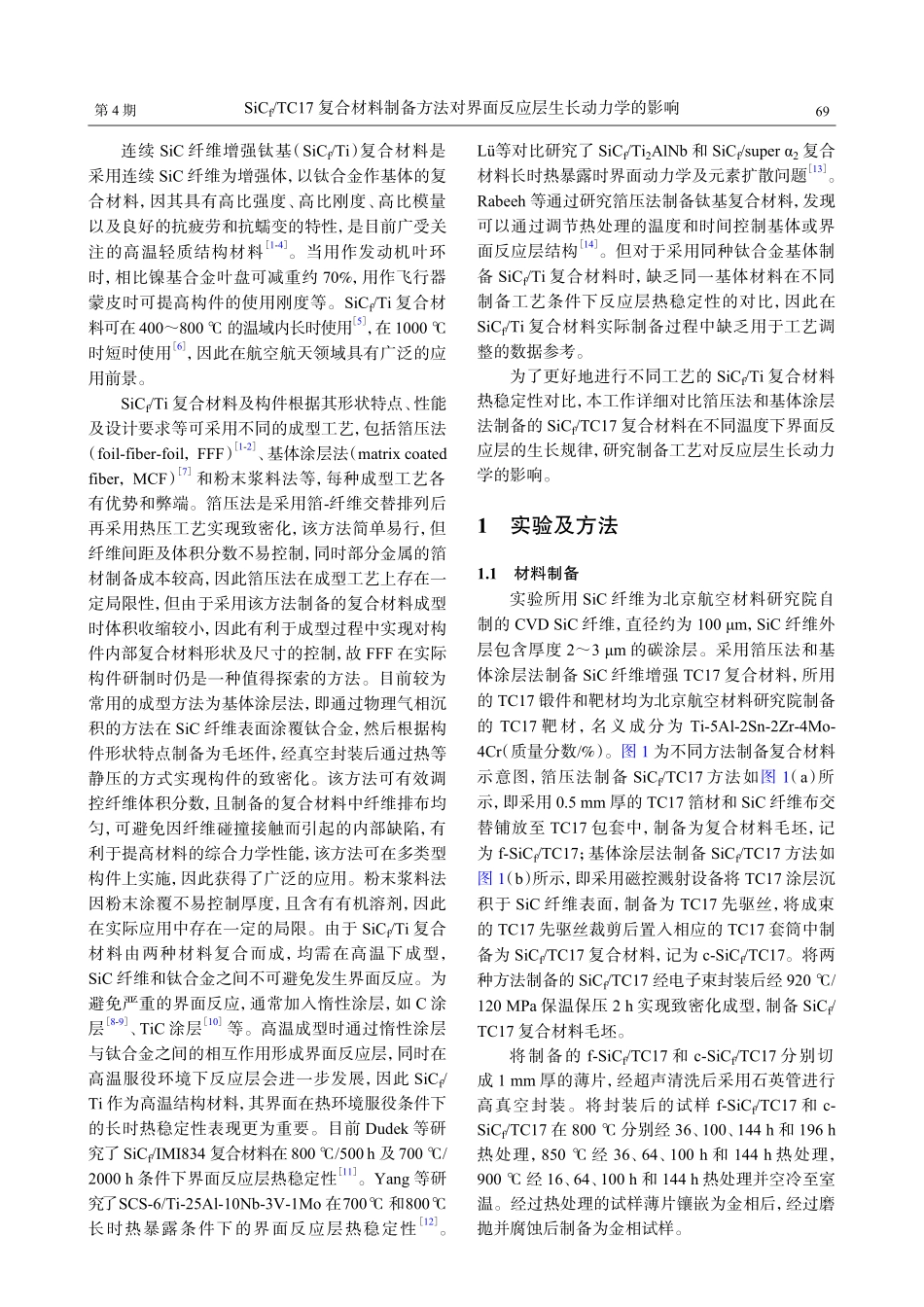

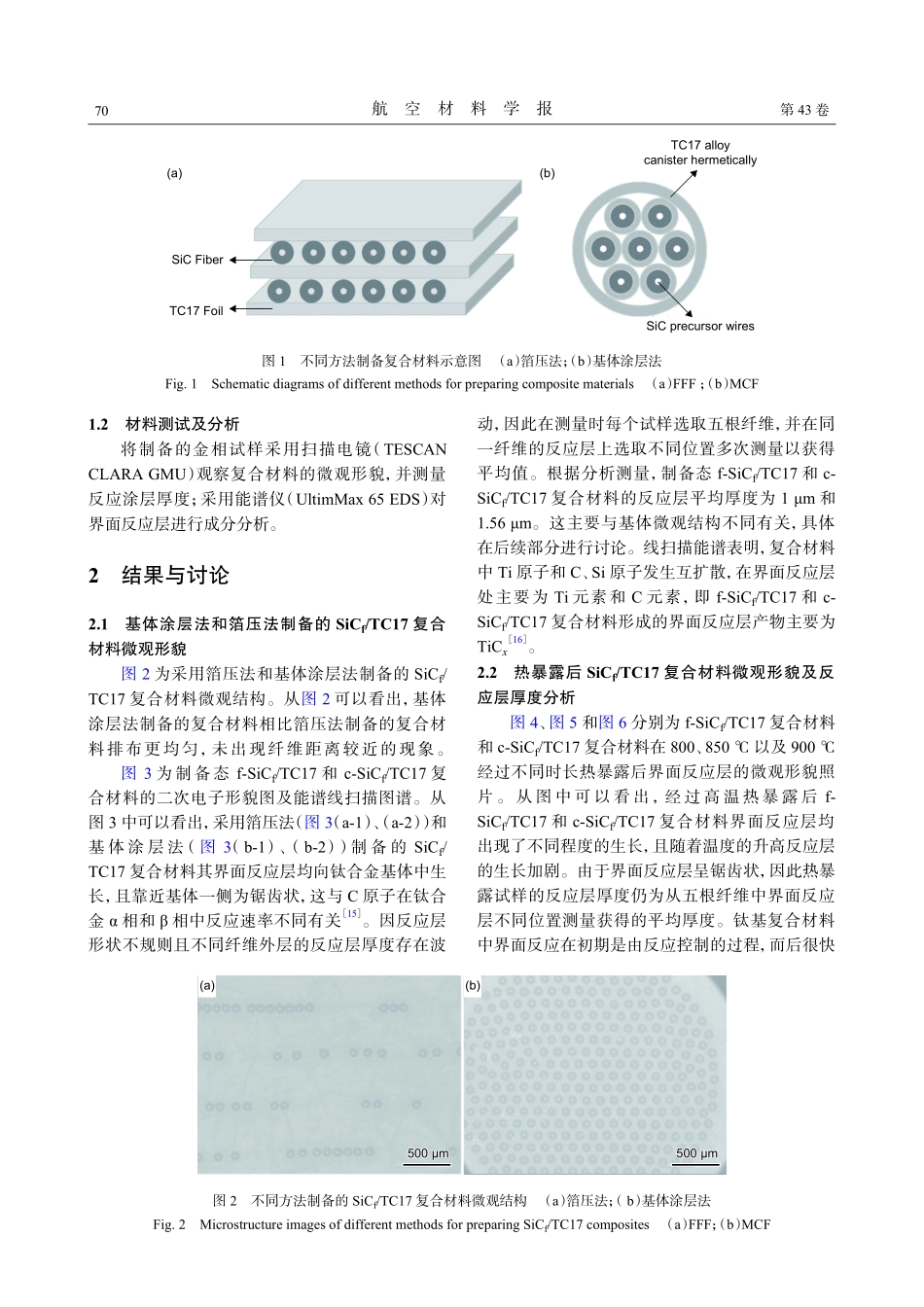

SiCf/TC17复合材料制备方法对界面反应层生长动力学的影响王敏涓1,2,李虎1,2,李四清1,2,王宝1,2,黄旭1,2,黄浩1,2*(1.中国航发北京航空材料研究院,北京100095;2.中国航空发动机集团先进钛合金重点实验室,北京100095)摘要:连续SiC纤维增强钛基复合材料(SiCf/Ti复合材料)具有良好的比强度和综合力学性能,是新一代装备研制备受关注的轻质高温结构材料。SiCf/Ti复合材料可采用箔压法(FFF)和基体涂层法(MCF)进行制备,为对比两种工艺方法对其界面反应生长的影响,采用FFF和MCF分别制备SiCf/TC17复合材料。对两种工艺制备的SiCf/TC17复合材料在高温下(800~900℃)进行热暴露处理,通过扫描电镜对其微观结构及界面反应层厚度进行分析,获得界面反应层在高温下的生长速率,并进一步获得不同制备工艺状态下材料的界面反应动力学参数。结果表明:相同温度下MCF法制备的SiCf/TC17复合材料界面反应速率大于FFF法制备的复合材料,前者的反应速率因子k0为4.942×10−3m/s1/2,反应激活能Q为276.3kJ/mol,后者的界面反应速率因子k0为8.149×10−3m/s1/2,反应激活能Q为291.7kJ/mol。这是由于MCF法制备的钛合金基体具有更微小的相组织,具有较小的反应激活能,在高温下具有更高的元素扩散速率。关键词:SiCf/Ti复合材料;箔压法;基体涂层法;反应动力学doi:10.11868/j.issn.1005-5053.2022.000213中图分类号:TB333文献标识码:A文章编号:1005-5053(2023)04-0068-08InvestigationontheinfluenceofSiCf/TC17compositespreparationmethodongrowthkineticsofinterfacialreactivelayerWANGMinjuan1,2,LIHu1,2,LISiqing1,2,WANGBao1,2,HUANGXu1,2,HUANGHao1,2*(1.AECCBeijingInstituteofAeronauticalMaterials,Beijing100095,China;2.KeyLaboratoryofAdvancedTitaniumAlloys,AeroEngineCorporationofChina,Beijing100095,China)Abstract:ContinuousSiCfiberreinforcedtitaniummatrixcomposite(SiCf/Ticomposite)hasgoodspecificstrengthandcomprehensivemechanicalproperties,itisalightweighthightemperaturestructuralmaterialthatattractsmuchattentioninthenewgenerationofequipmentdevelopment.SiCf/Ticompositescanbepreparedbythemethodsoffoilfiberfoil(FFF)andmatrixcoatingfiber(MCF).Inordertocomparetheeffectsofthetwomethodsonthegrowthofinterfacialreaction,SiCf/TC17compositeswerepreparedbyFFFandMCFrespectively.Bystudy...