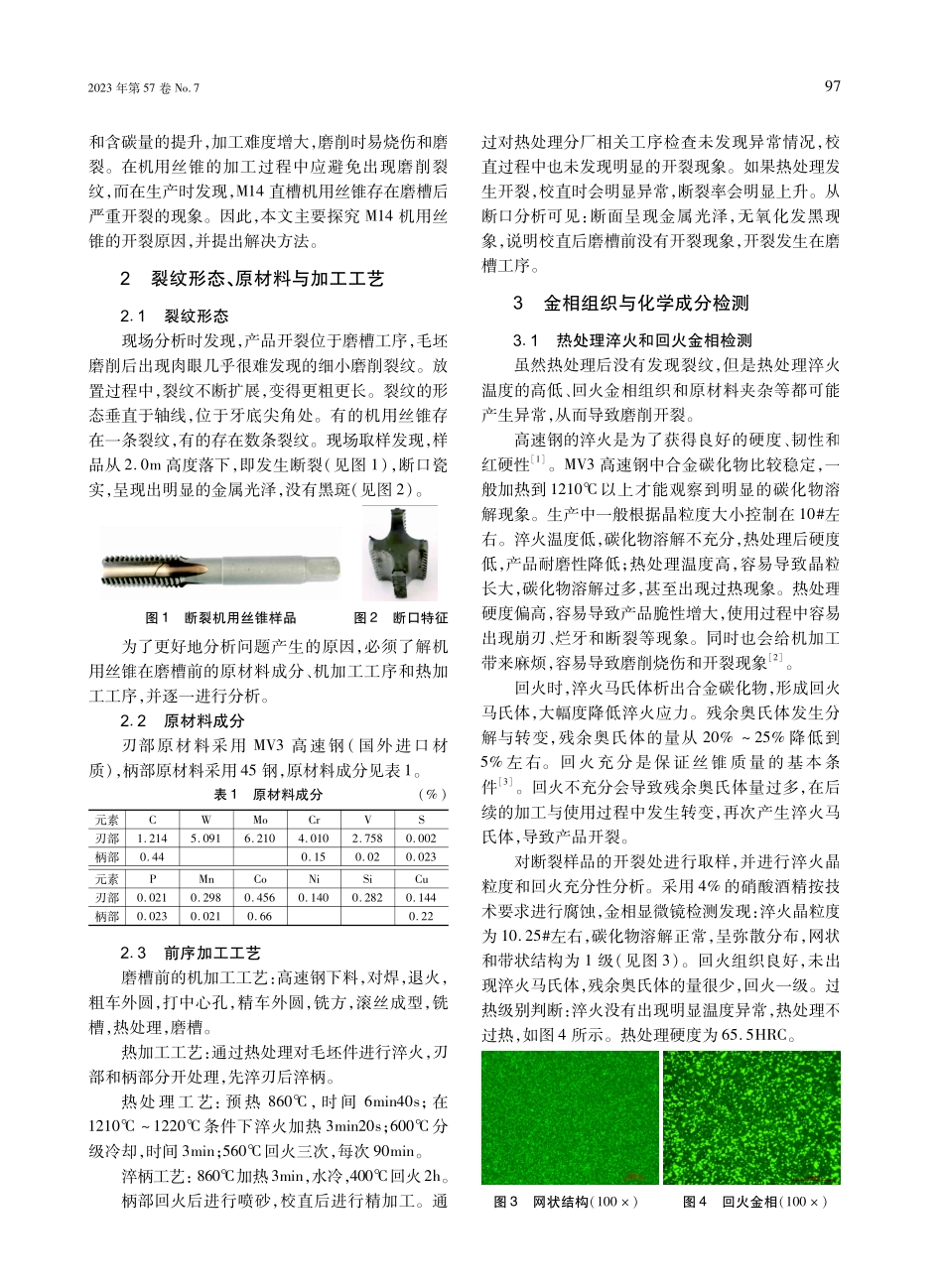

[11]税妍,赵琦,邓亚弟,等.微量润滑技术代替切削液的工程应用研究[J].工具技术,2021,55(2):28-33.[12]覃孟扬,徐兰英,潘小莉,等.低温微量润滑刀具耐用度试验研究[J].机械设计与制造,2021(7):152-154.[13]李海峡,赵庆军,申绍旭,等.基于MQL的切削加工技术应用[J].工具技术,2022,56(5):64-67.[14]EmiliaFranczyk,ukaszSlusarczyk,WojciechZbala.Drillingburrminimizationbychangingdrillgeometry[J].Materials,2020,13(14):1-12.[15]王磊,王贵成,马利杰.钻削加工有限元仿真的研究进展[J].工具技术,2007(8):8-13.[16]徐高飞.金属玻璃(Vit1)切削加工刀具磨损形态研究[D].秦皇岛:燕山大学,2017.[17]金蒙,赵岩,赵光光,等.基于D-P本构的Vit1型金属玻璃激光加热辅助切削仿真研究[J].高技术通讯,2019,29(10):1003-1011.[18]张晓琴.镍基高温合金在低温冷风射流微润滑条件下的切削研究[D].西安:西安石油大学,2016.第一作者:梁正一,硕士研究生,沈阳工业大学机械工程学院,110870沈阳市FirstAuthor:LiangZhengyi,Postgraduate,SchoolofMechanicalEngineering,ShenyangUniversityofTechnology,Shenyang110870,China通信作者:杨赫然,副教授,沈阳工业大学机械工程学院,110870沈阳市CorrespondingAuthor:YangHeran,AssociateProfessor,SchoolofMechanicalEngineering,ShenyangUniversityofTechnology,Shenyang110870,China收稿日期:2022年3月M14直槽机用丝锥磨削开裂原因分析与探讨张林,王振宇,翟彦召,刘阳阳河南一工钻业有限公司摘要:M14直槽机丝在磨槽后易出现批量开裂,从断口形态、生产过程、金相组织、非金属夹杂物以及磨削应力等不同角度进行分析,探究导致机丝磨削开裂的各种因素。原材料中N含量...