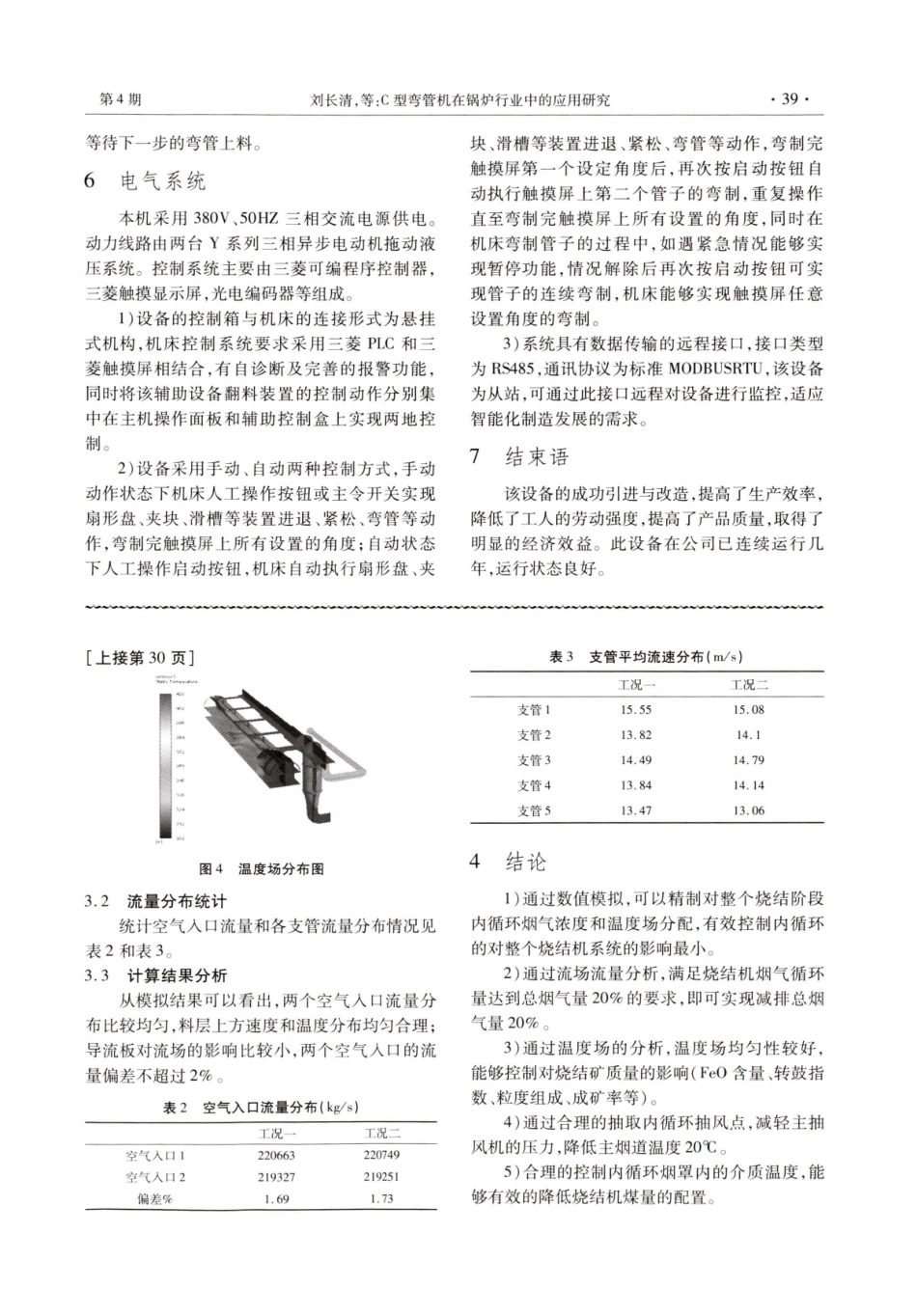

Jul.2023MANUFACTURINGBOILER2023年07月No.4造锅炉制第4期C型弯管机在锅炉行业中的应用研究刘长清,焦文祥(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046)摘要:目前,弯管机大多采用管子侧向夹紧,通过弯臂、主轴旋转来实现管子的弯曲结构型式,工件一般只能从管子的顺长方向取出,在弯制特长U型弯,此种弯管机的结构型式在管子出料时,效率低下,有时根本无法出料,无法满足U型弯管生产线的要求,并且弯管机机头较大,在弯制空间管时,容易出现干涉现象,主轴、夹紧、导向及侧推部分均安装在床头处于悬臂状态,机器的整体刚性不足。C型弯管机克服现有弯管机在弯制特长U型弯时存在的不足,采用上下分合模结构,代替弯臂侧向夹紧,从上下方向上夹紧管子,在管子弯成后,从侧面取出管子,大节省了工件的下料时间,满足了弯管生产线的节奏,整体C形结构框架稳定可靠,是一种较为理想的适用于特长U型弯弯管生产线的弯管机技术方案。关键词:C型弯管机;U型弯;锅炉中图分类号:TM621文献标识码:B文章编号:CN23-1249(2023)04-0037-03ResearchonApplicationofC-typepipebenderinboilerindustryLIUChangqingJIAOWenxiang(HarbinBoilerCompanyLimited,Harbin150046,China)Abstract:Atpresent,thepipebendingmachinemostlyadoptslateralpipeclamping,bybendingthearm,thespindlerotationtoachievethestructuraltypeofpipebendingworkpiecenormallyonlyoutalongthelengthdirectionofthetube,thebendingstrengthU-shapedbending,thiskindofpipebendingmachinestructureinthedischargepipe,inefficientandsometimescannotdischarge,una-bletomeettherequirementsofU-shapedbendpipeproductionline,Inaddition,theheadofthepipebenderislarge,anditiseasytointerferewhenbendingthespacetube.Thespindle,clam-ping,guidingandpushingpartsareallinstalledattheheadofthebedinacantileverstate,andtheoverallrigidityofthemachineisinsufficient.C-typepipebendertoovercometheexistingpipebenderwhenbendingspecialU-shapedbendingoftheupperandlowerpointsclampingstructure,insteadofbendingthearmsideclamping,gripthepipefromtheupanddowndirection,afterthepipebentintoa,removethepipefromtheside,bigsavetheworkpiececuttingtime,meetupwiththepaceofbendpipeproductionlineC-shapetheoverallstructureframeworkisstableandre-liable,Itisakindofid...