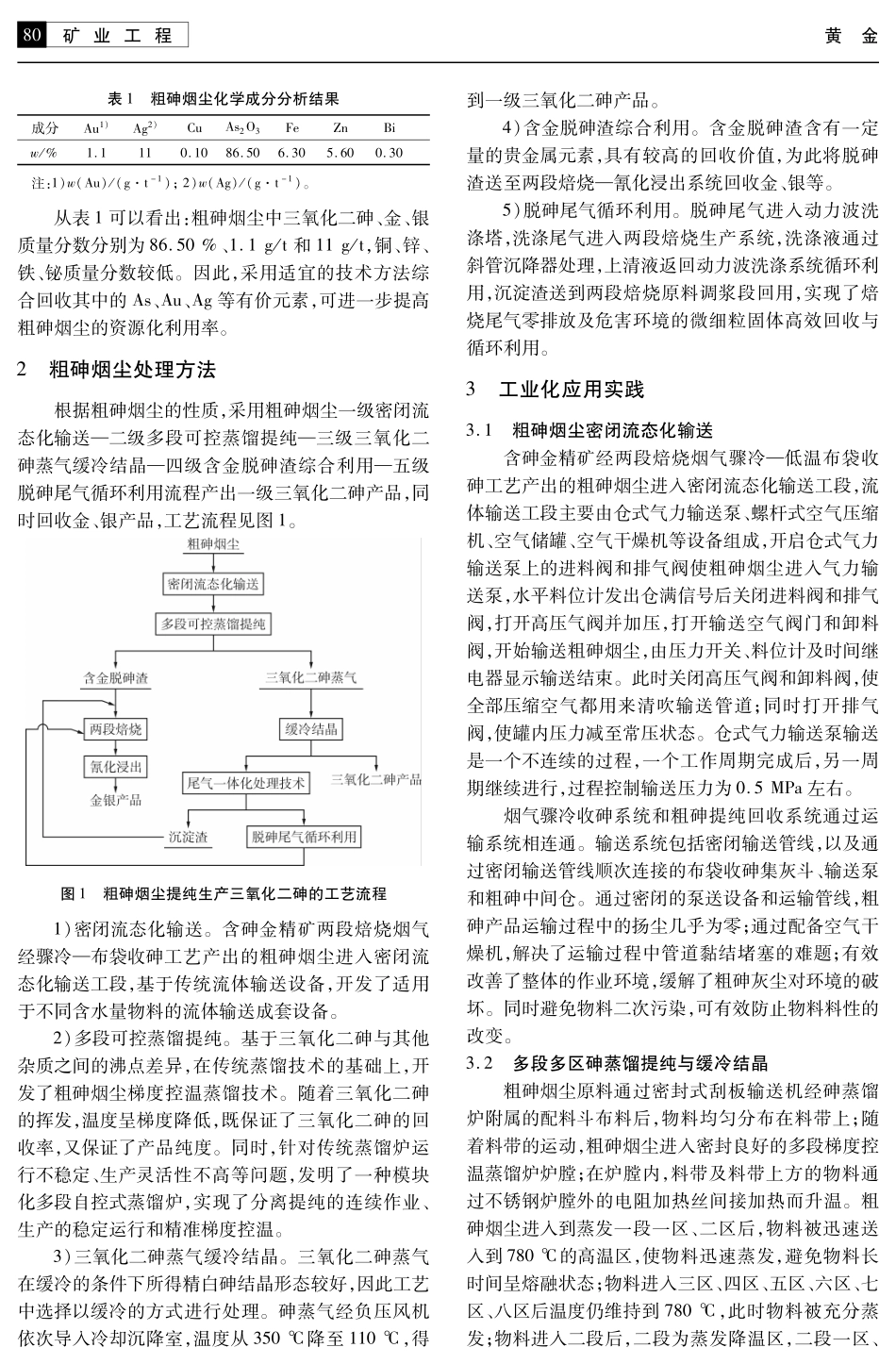

2023年第9期/第44卷黄金GOLD矿业工程79粗砷烟尘提纯生产三氧化二砷技术的工业化应用实践收稿日期:2023-05-16;修回日期:2023-06-13作者简介:郭建东(1977—),男,高级工程师,从事金银冶炼、硫酸生产、金银选矿工艺技术研究应用与生产过程管理;Email:guojiandong08@126.com郭建东,薛希刚,梁志伟(山东国大黄金股份有限公司)摘要:粗砷烟尘是黄金焙烧冶炼工艺处理复杂含砷金精矿的必然产物,如何实现粗砷烟尘的安全、环保、资源化有效处置,已成为黄金及有色金属冶炼行业亟待攻克的技术难题。某黄金冶炼企业生产过程中产出的粗砷烟尘中三氧化二砷、金、银质量分数分别为86.50%、1.1g/t和11g/t,采用密闭流态化输送、多段可控蒸馏提纯、三氧化二砷蒸气缓冷结晶、含金脱砷渣综合利用、脱砷尾气循环利用技术进行处理,并实现工业化应用。该技术产出质量分数为99.51%的三氧化二砷一级产品,砷回收率达到99.10%,金、银回收率分别达到81.17%、79.94%。“粗砷烟尘提纯生产三氧化二砷关键技术集成”工业化应用项目,成功地将粗砷烟尘危废转化为二次高价值资源,突破了粗砷烟尘提纯生产高纯三氧化二砷的国内外技术瓶颈,实现了粗砷烟尘资源综合回收、循环利用、清洁生产,环保效益、经济效益、社会效益显著,具有广泛的推广应用价值。关键词:粗砷烟尘;提纯生产;三氧化二砷;两段焙烧;氰化中图分类号:TF80文章编号:1001-1277(2023)09-0079-05文献标志码:Adoi:10.11792/hj20230913引言中国采用焙烧法处理含砷金精矿的冶炼企业达到上百家,年产出含砷废弃物几十万吨,《国家危险固废名录(2021版)》明确规定含砷化合物的金属矿石采选过程中集(除)尘装置收集的粉尘为危险废物,危险特性为毒性,如果不能将其进行有效处置,将严重制约中国黄金冶炼行业的发展。含砷废渣作为一种有利用价值的二次资源,可以从中提炼含砷产品。以含砷废渣为原料提取三氧化二砷,主要采用传统火法处理[1-2]和湿法处理工艺[3-5]。湿法处理工艺总体上可以分为2个阶段:选择性浸出砷和砷的最终处置。一般是将含砷固废进行选择性浸出砷,然后再经过砷的资源化利用将浸出液中的砷转化成可以用于生产过程中的产品,其中以三氧化二砷为主;也可经过无害化处理工序将浸出液中的砷转...