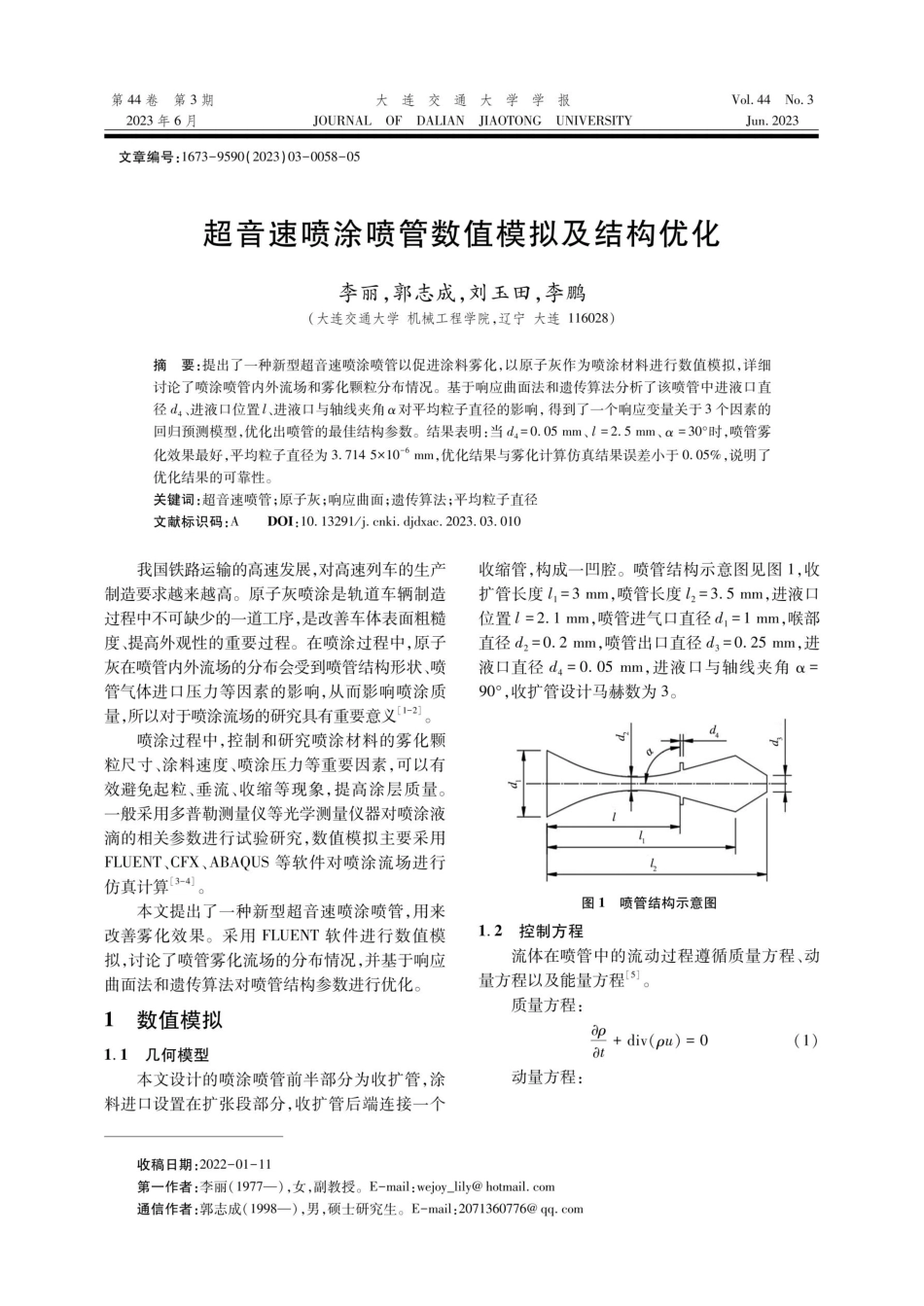

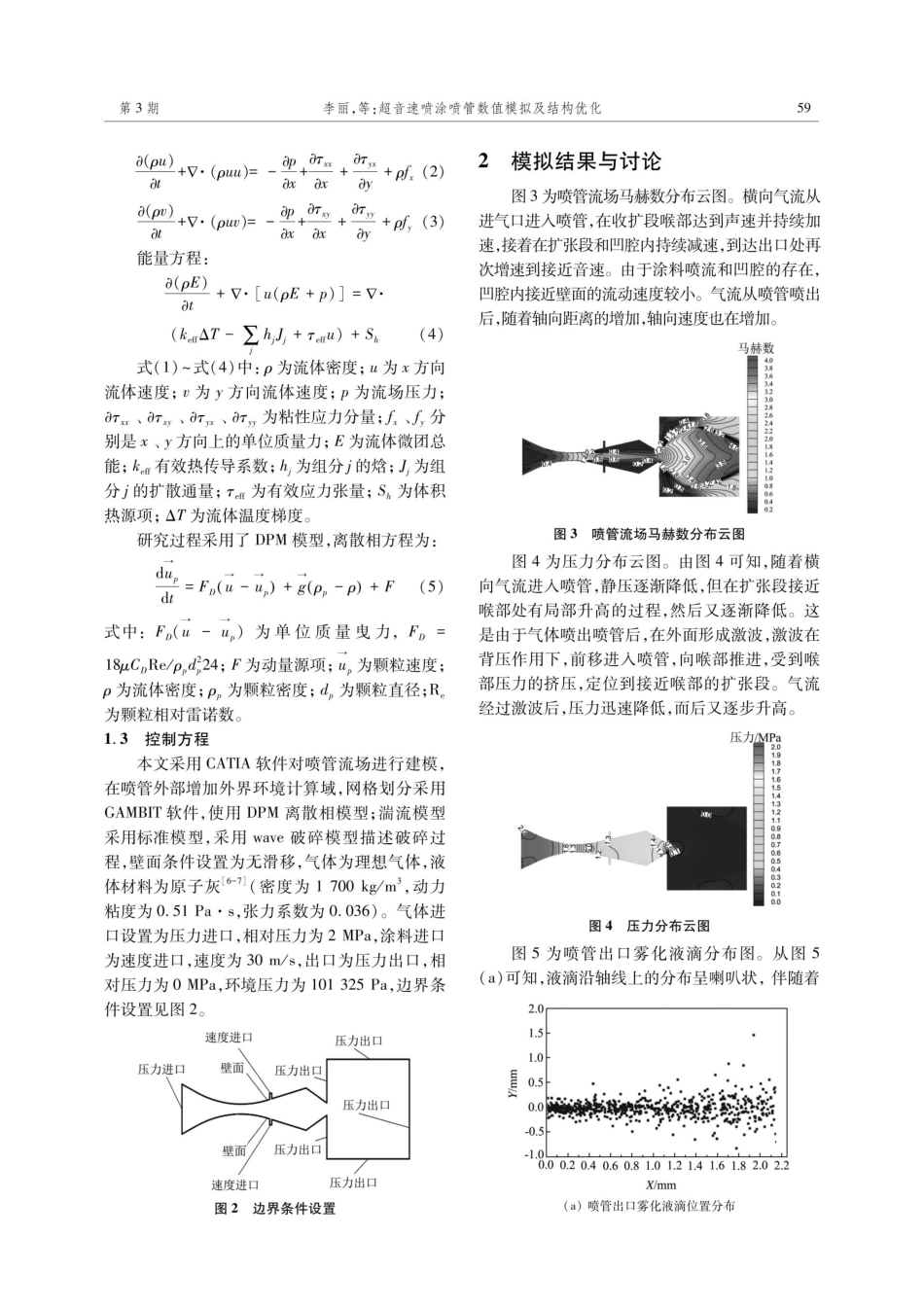

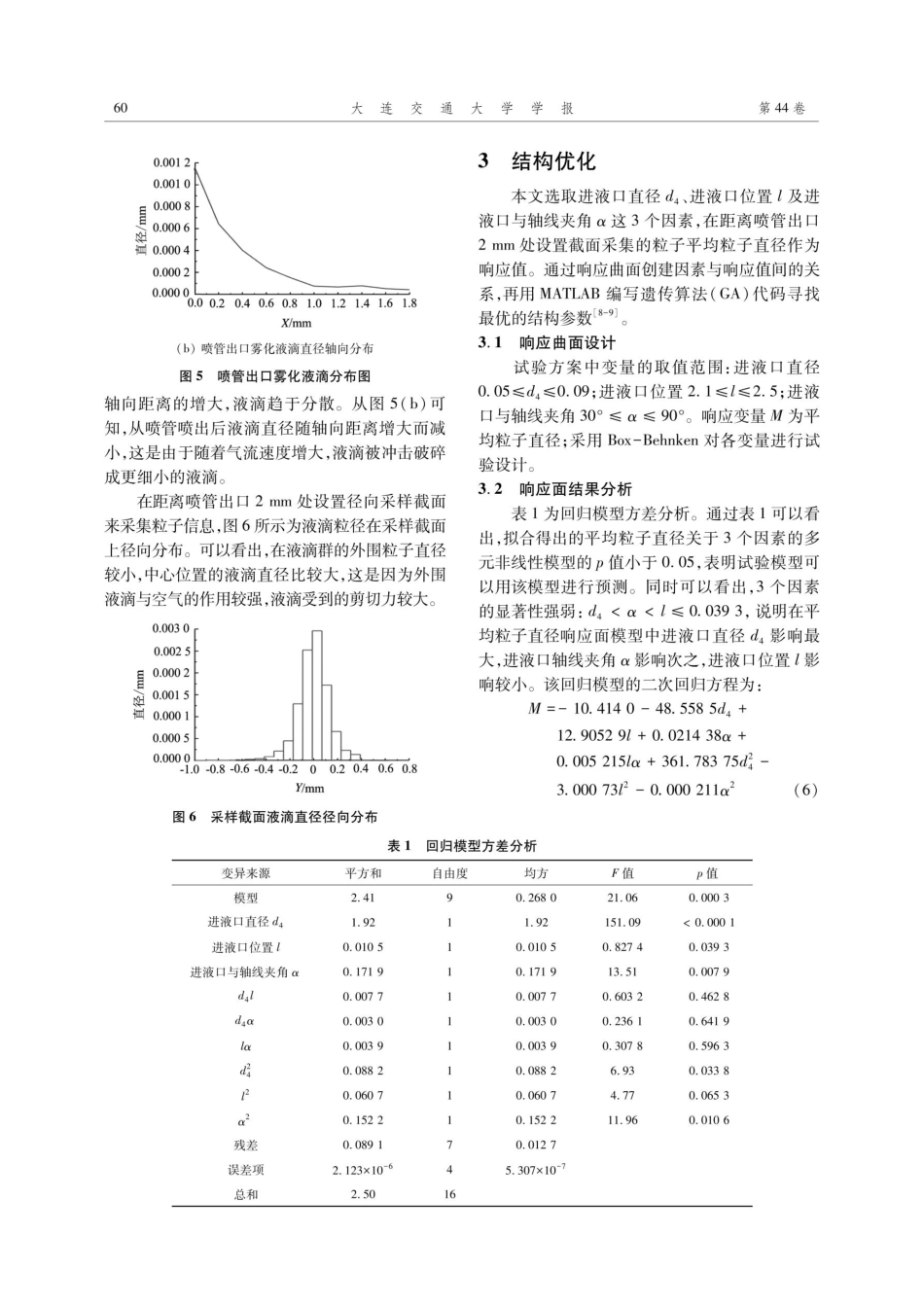

第44卷第3期2023年6月文章编号:1673-9590(2023)03-0058-05大连交通大学学报JOURNALOFDALIANJIAOTONGUNIVERSITYVol.44No.3Jun.2023超音速喷涂喷管数值模拟及结构优化李丽,郭志成,刘玉田,李鹏(大连交通大学机械工程学院,辽宁大连116028)摘要:提出了一种新型超音速喷涂喷管以促进涂料雾化,以原子灰作为喷涂材料进行数值模拟,详细讨论了喷涂喷管内外流场和雾化颗粒分布情况。基于响应曲面法和遗传算法分析了该喷管中进液口直径d4、进液口位置l、进液口与轴线夹角α对平均粒子直径的影响,得到了一个响应变量关于3个因素的回归预测模型,优化出喷管的最佳结构参数。结果表明:当d=0.05mm、l=2.5mm、α=30°时,喷管雾化效果最好,平均粒子直径为3.7145×10°mm,优化结果与雾化计算仿真结果误差小于0.05%,说明了优化结果的可靠性。关键词:超音速喷管;原子灰;响应曲面;遗传算法;平均粒子直径(1)文献标识码:A我国铁路运输的高速发展,对高速列车的生产制造要求越来越高。原子灰喷涂是轨道车辆制造过程中不可缺少的一道工序,是改善车体表面粗糙度、提高外观性的重要过程。在喷涂过程中,原子灰在喷管内外流场的分布会受到喷管结构形状、喷管气体进口压力等因素的影响,从而影响喷涂质量,所以对于喷涂流场的研究具有重要意义[1-2]。喷涂过程中,控制和研究喷涂材料的雾化颗粒尺寸、涂料速度、喷涂压力等重要因素,可以有效避免起粒、垂流、收缩等现象,提高涂层质量。一般采用多普勒测量仪等光学测量仪器对喷涂液滴的相关参数进行试验研究,数值模拟主要采用FLUENT、CFX、ABAQUS等软件对喷涂流场进行仿真计算[3-4]本文提出了一种新型超音速喷涂喷管,用来改善雾化效果。采用FLUENT软件进行数值模拟,讨论了喷管雾化流场的分布情况,并基于响应曲面法和遗传算法对喷管结构参数进行优化。1娄数值模拟1.1几何模型本文设计的喷涂喷管前半部分为收扩管,涂料进口设置在扩张段部分,收扩管后端连接一个D0I:10.13291/j.cnki.djdxac.2023.03.010收缩管,构成一凹腔。喷管结构示意图见图1,收扩管长度l,=3mm,喷管长度l,=3.5mm,进液口位置l=2.1mm喷管进气口直径d,=1mm喉部直径dz=0.2mm,喷管出口直径d,=0.25mm,进液口直径d4=0.05mm,进液口与轴线夹角α=90°,收扩管设计马赫数为3。几11图1喷管结构示意图1.2控制方程流体在喷管中的流动过程遵循质量方程、动量方程以及能量方程5]质量方程:p+div(pu)=0at动量方程:d.收稿日期:2022-01-11第一作者:李丽(1977...