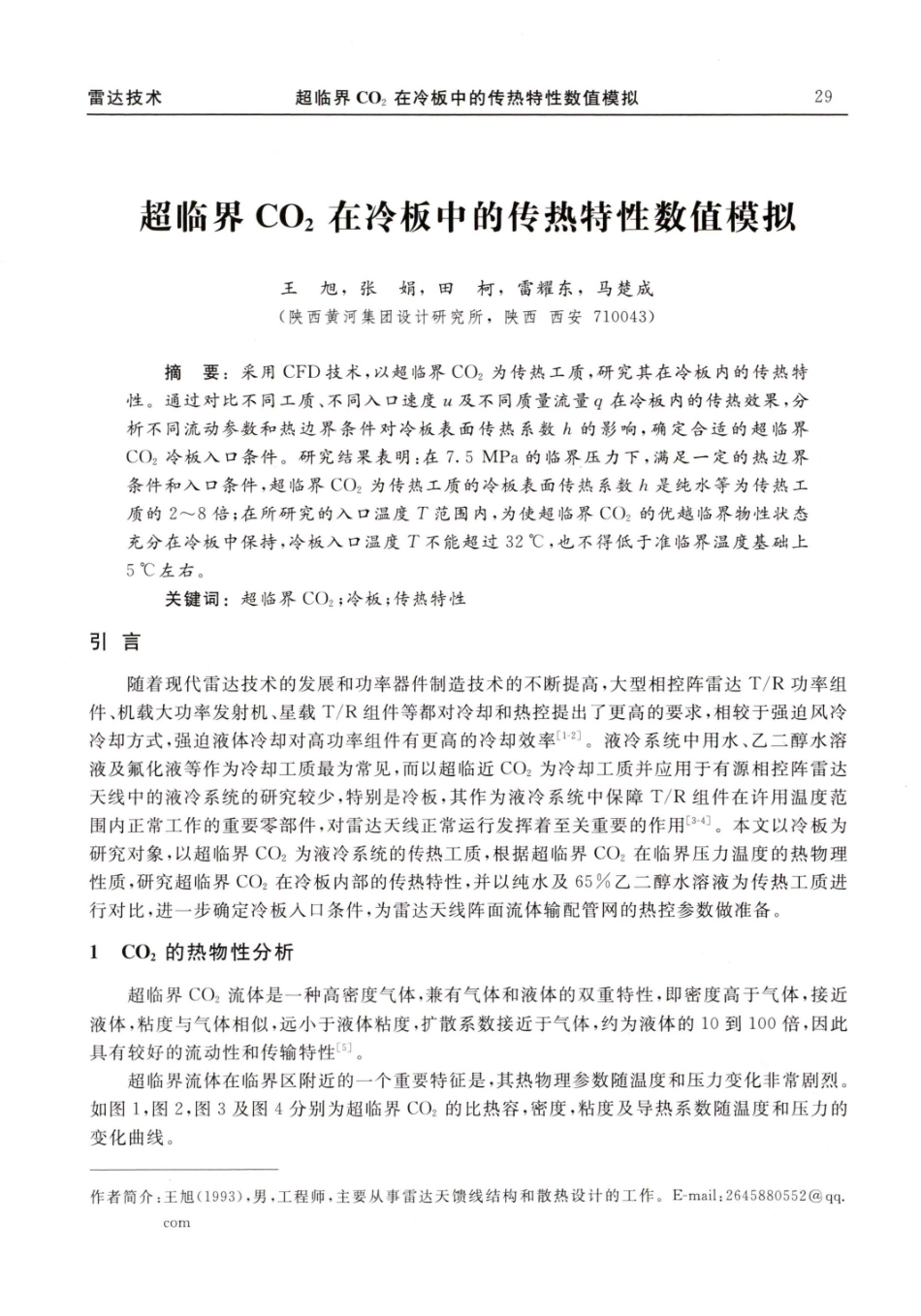

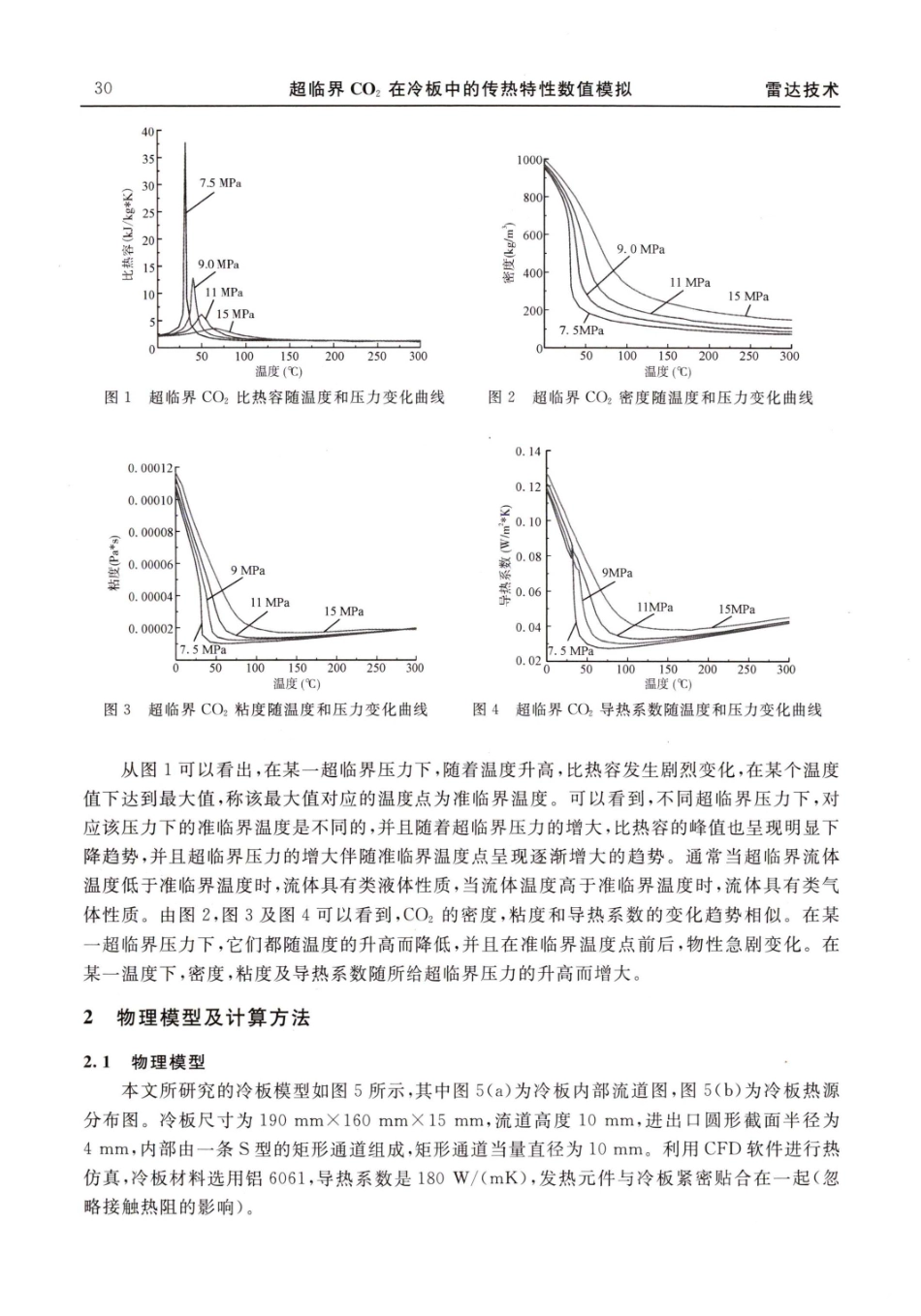

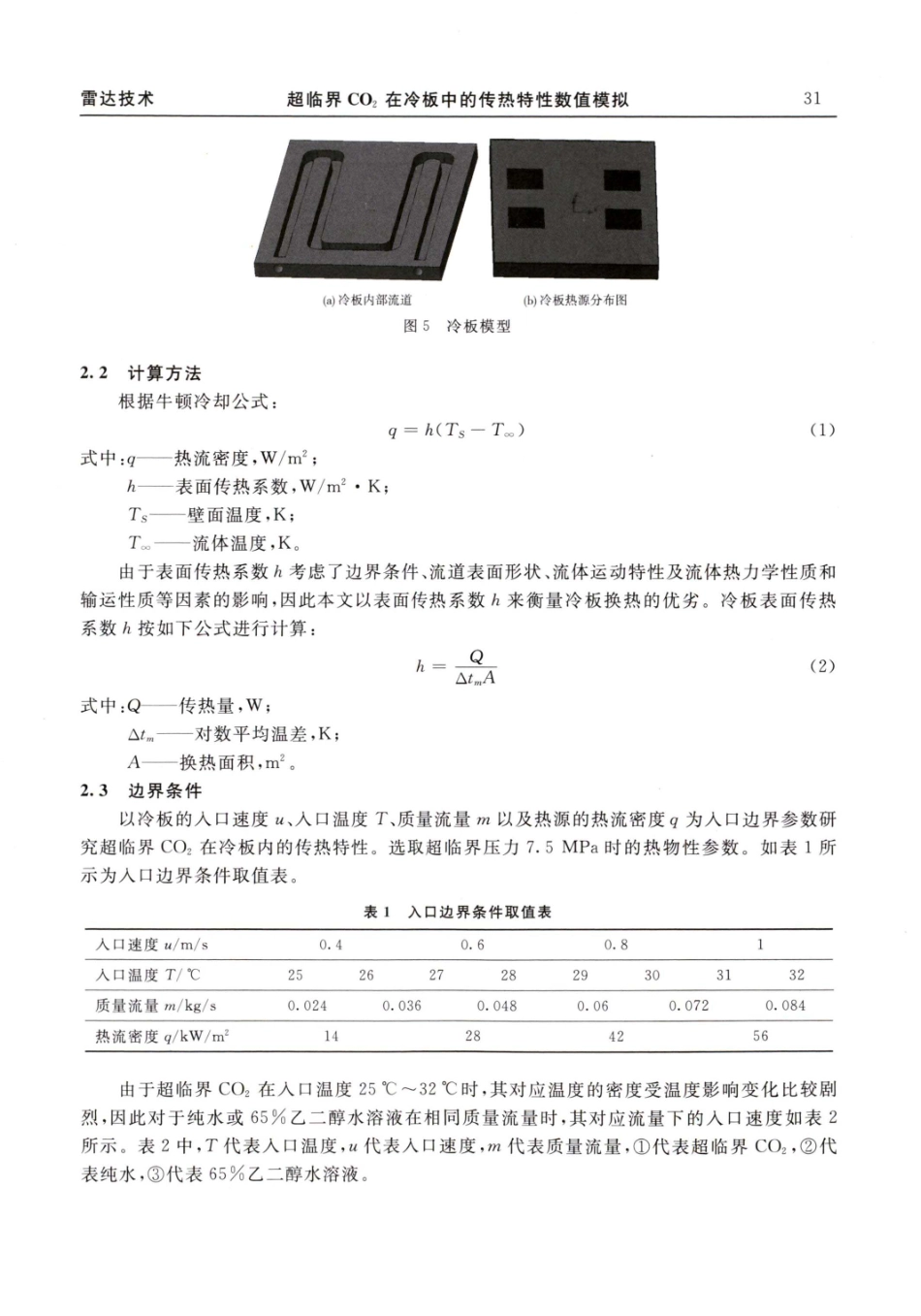

com29超临界CO2在冷板热特性数值模拟雷达技术超临界CO2在冷板中的传热特性数值模拟王旭,张娟,田柯,雷耀东,马楚成(陕西黄河集团设计研究所,陕西西安710043)摘要:采用CFD技术,以超临界CO2为传热工质,研究其在冷板内的传热特性。通过对比不同工质、不同入口速度u及不同质量流量q在冷板内的传热效果,分析不同流动参数和热边界条件对冷板表面传热系数h的影响,确定合适的超临界CO2冷板入口条件。研究结果表明:在7.5MPa的临界压力下,满足一定的热边界条件和入口条件,超临界CO2为传热工质的冷板表面传热系数h是纯水等为传热工质的2~8倍;在所研究的入口温度T范围内,为使超临界CO2的优越临界物性状态充分在冷板中保持,冷板入口温度T不能超过32℃,也不得低于准临界温度基础上5℃左右。关键词:超临界CO2;冷板;传热特性引言随着现代雷达技术的发展和功率器件制造技术的不断提高,大型相控阵雷达T/R功率组件、机载大功率发射机、星载T/R组件等都对冷却和热控提出了更高的要求,相较于强迫风冷冷却方式,强迫液体冷却对高功率组件有更高的冷却效率[1-2]。液冷系统中用水、乙二醇水溶液及氟化液等作为冷却工质最为常见,而以超临近CO2为冷却工质并应用于有源相控阵雷达天线中的液冷系统的研究较少,特别是冷板,其作为液冷系统中保障T/R组件在许用温度范围内正常工作的重要零部件,对雷达天线正常运行发挥着至关重要的作用[3-4]。本文以冷板为研究对象,以超临界CO2为液冷系统的传热工质,根据超临界CO2在临界压力温度的热物理性质,研究超临界CO2在冷板内部的传热特性,并以纯水及65%乙二醇水溶液为传热工质进行对比,进一步确定冷板入口条件,为雷达天线阵面流体输配管网的热控参数做准备。1(CO2白的热物性分析超临界CO,流体是一种高密度气体,兼有气体和液体的双重特性,即密度高于气体,接近液体,粘度与气体相似,远小于液体粘度,扩散系数接近于气体,约为液体的10到100倍,因此具有较好的流动性和传输特性[5]超临界流体在临界区附近的一个重要特征是,其热物理参数随温度和压力变化非常剧烈。如图1,图2,图3及图4分别为超临界CO2的比热容,密度,粘度及导热系数随温度和压力的变化曲线。作者简介:王旭(1993),男,工程师,主要从事雷达天馈线结构和散热设计的工作。E-mail:2645880552@qq30雷达技术超临界CO2在冷板口特性数值模拟H40735307.5MPa(/)&洋2520159.0MPa1011MPa15MPa50-50100150200250300温度(℃)图1超临界CO2比热容...