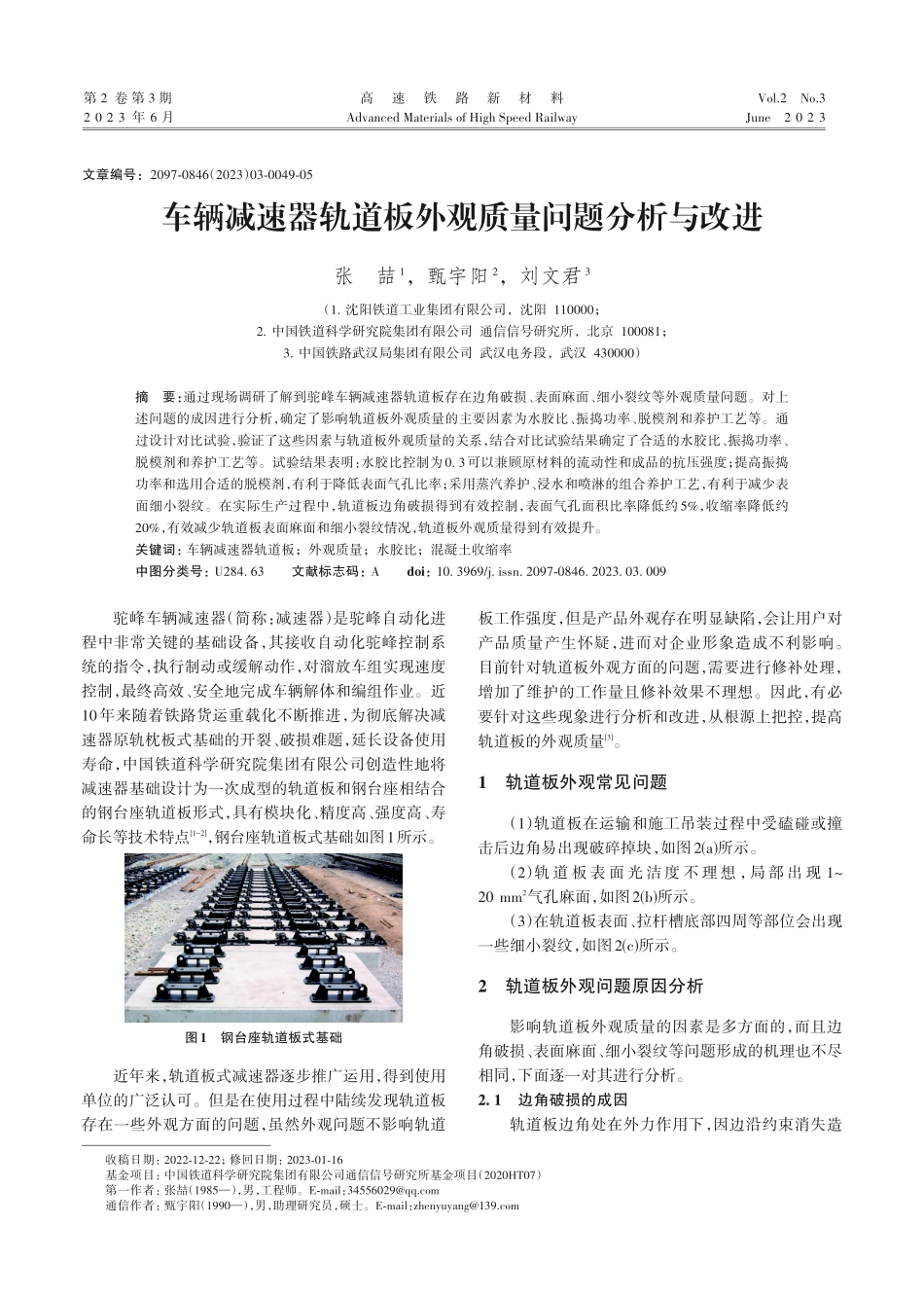

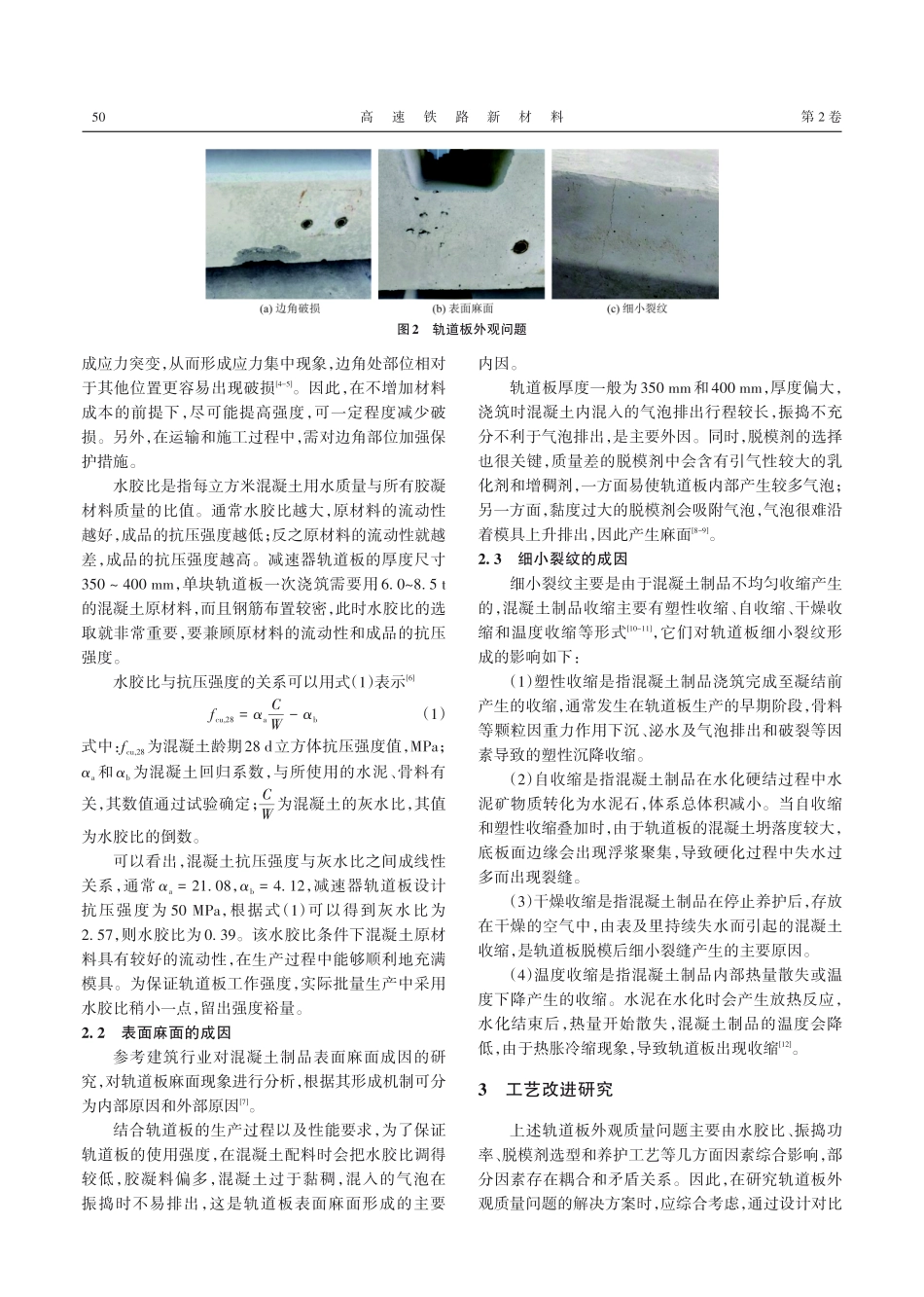

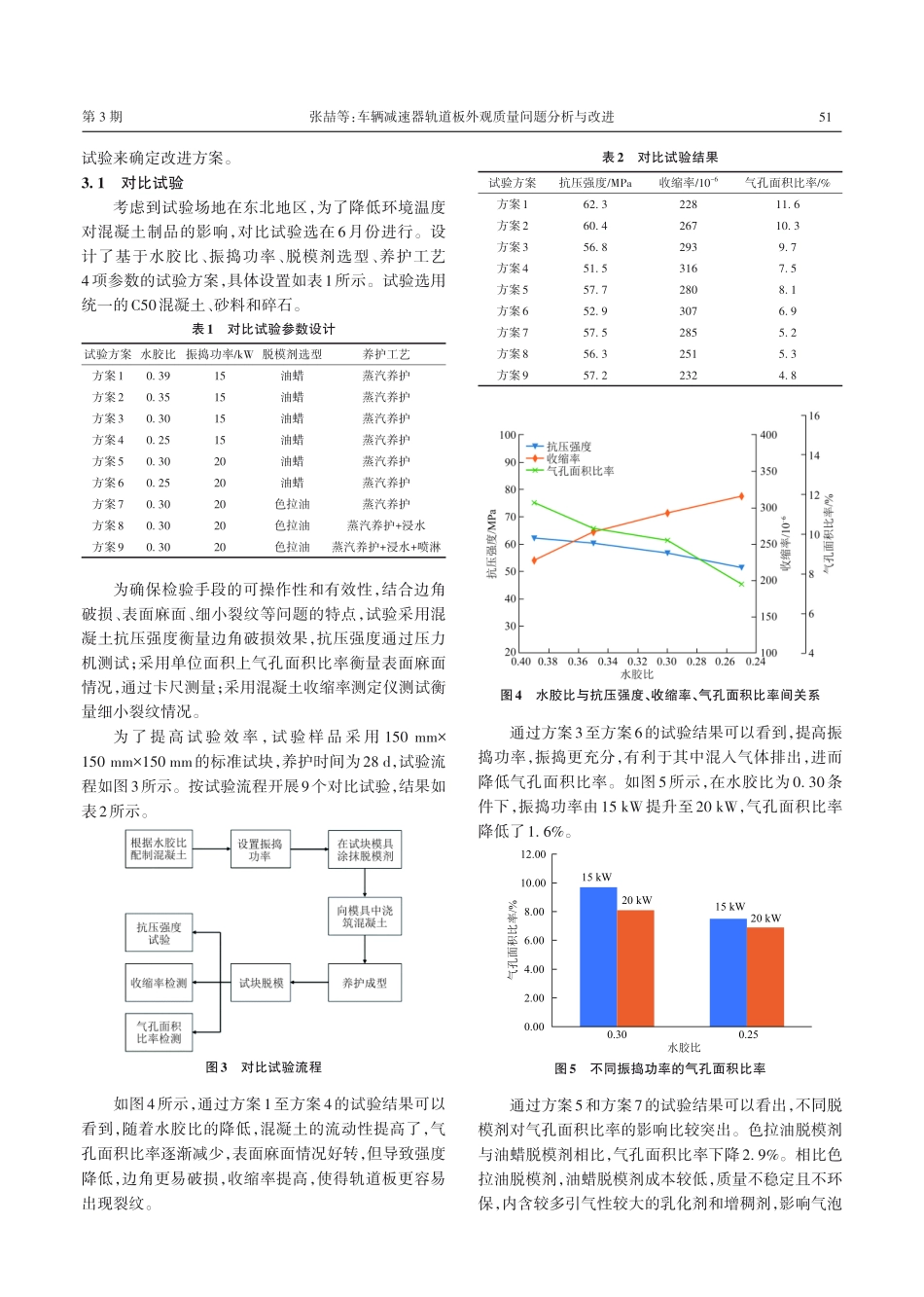

第2卷第3期2023年6月高速铁路新材料AdvancedMaterialsofHighSpeedRailwayVol.2No.3June2023车辆减速器轨道板外观质量问题分析与改进张喆1,甄宇阳2,刘文君3(1.沈阳铁道工业集团有限公司,沈阳110000;2.中国铁道科学研究院集团有限公司通信信号研究所,北京100081;3.中国铁路武汉局集团有限公司武汉电务段,武汉430000)摘要:通过现场调研了解到驼峰车辆减速器轨道板存在边角破损、表面麻面、细小裂纹等外观质量问题。对上述问题的成因进行分析,确定了影响轨道板外观质量的主要因素为水胶比、振捣功率、脱模剂和养护工艺等。通过设计对比试验,验证了这些因素与轨道板外观质量的关系,结合对比试验结果确定了合适的水胶比、振捣功率、脱模剂和养护工艺等。试验结果表明:水胶比控制为0.3可以兼顾原材料的流动性和成品的抗压强度;提高振捣功率和选用合适的脱模剂,有利于降低表面气孔比率;采用蒸汽养护、浸水和喷淋的组合养护工艺,有利于减少表面细小裂纹。在实际生产过程中,轨道板边角破损得到有效控制,表面气孔面积比率降低约5%,收缩率降低约20%,有效减少轨道板表面麻面和细小裂纹情况,轨道板外观质量得到有效提升。关键词:车辆减速器轨道板;外观质量;水胶比;混凝土收缩率中图分类号:U284.63文献标志码:Adoi:10.3969/j.issn.2097-0846.2023.03.009驼峰车辆减速器(简称:减速器)是驼峰自动化进程中非常关键的基础设备,其接收自动化驼峰控制系统的指令,执行制动或缓解动作,对溜放车组实现速度控制,最终高效、安全地完成车辆解体和编组作业。近10年来随着铁路货运重载化不断推进,为彻底解决减速器原轨枕板式基础的开裂、破损难题,延长设备使用寿命,中国铁道科学研究院集团有限公司创造性地将减速器基础设计为一次成型的轨道板和钢台座相结合的钢台座轨道板形式,具有模块化、精度高、强度高、寿命长等技术特点[1-2],钢台座轨道板式基础如图1所示。近年来,轨道板式减速器逐步推广运用,得到使用单位的广泛认可。但是在使用过程中陆续发现轨道板存在一些外观方面的问题,虽然外观问题不影响轨道板工作强度,但是产品外观存在明显缺陷,会让用户对产品质量产生怀疑,进而对企业形象造成不利影响。目前针对轨道板外观方面的问题,需要进行修补处理,增加了维护的工作量且修补效果不理想。因此,有必要针对这些现象进行分析和改进,从根源上把控,提高轨道板的外观质量[3]。1轨道板外观常见问题(1)轨道板在运输和施工吊...