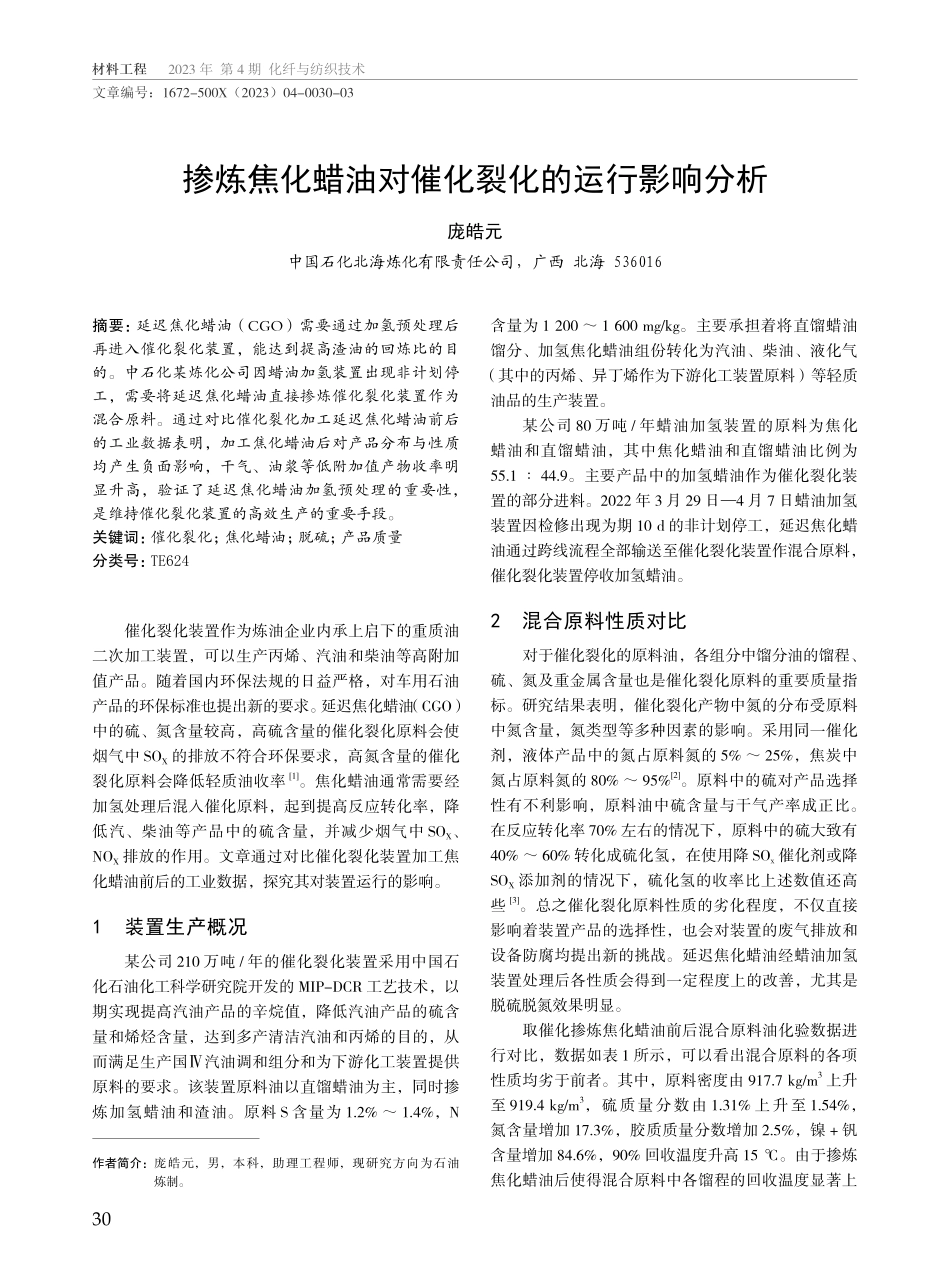

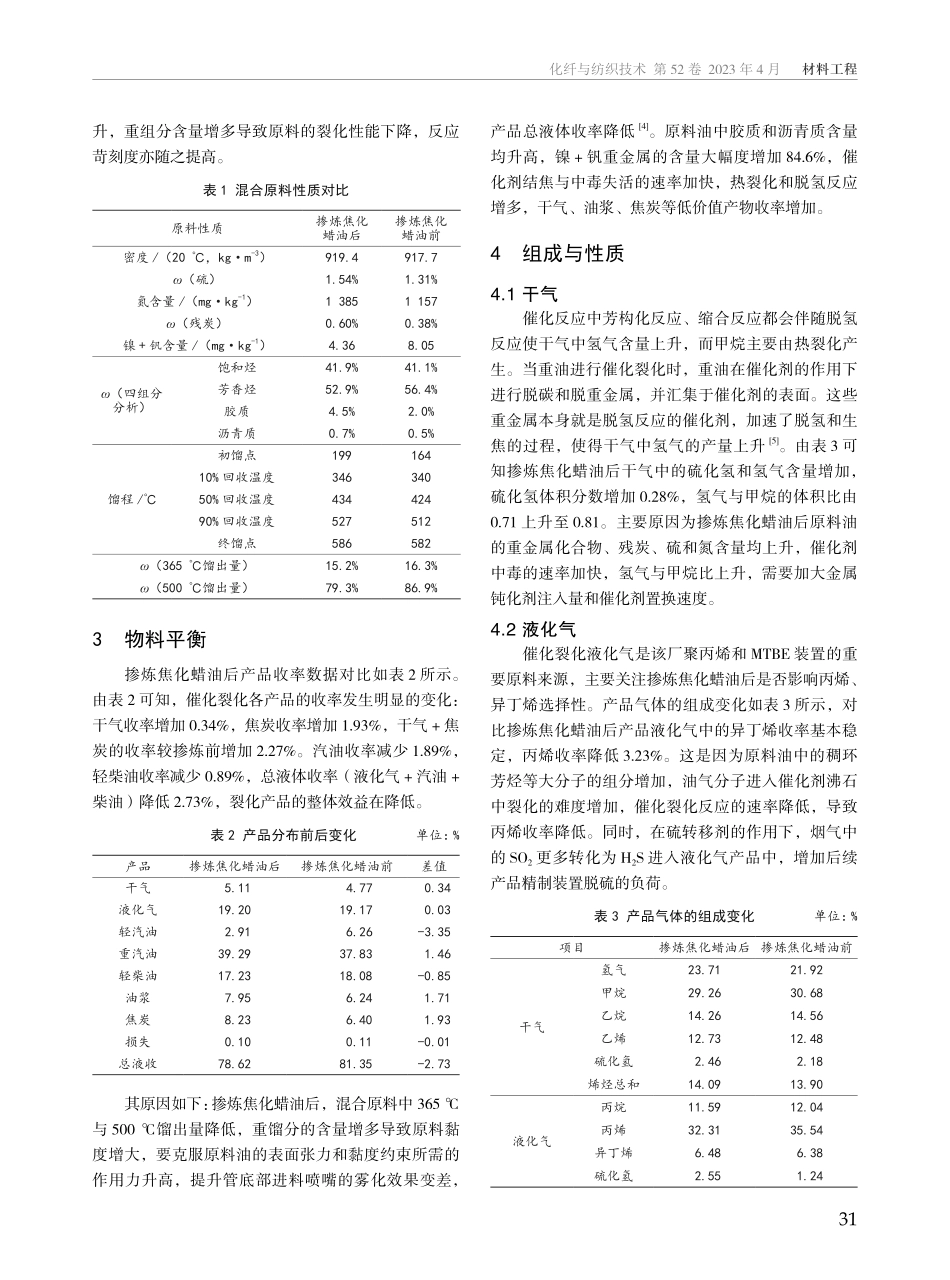

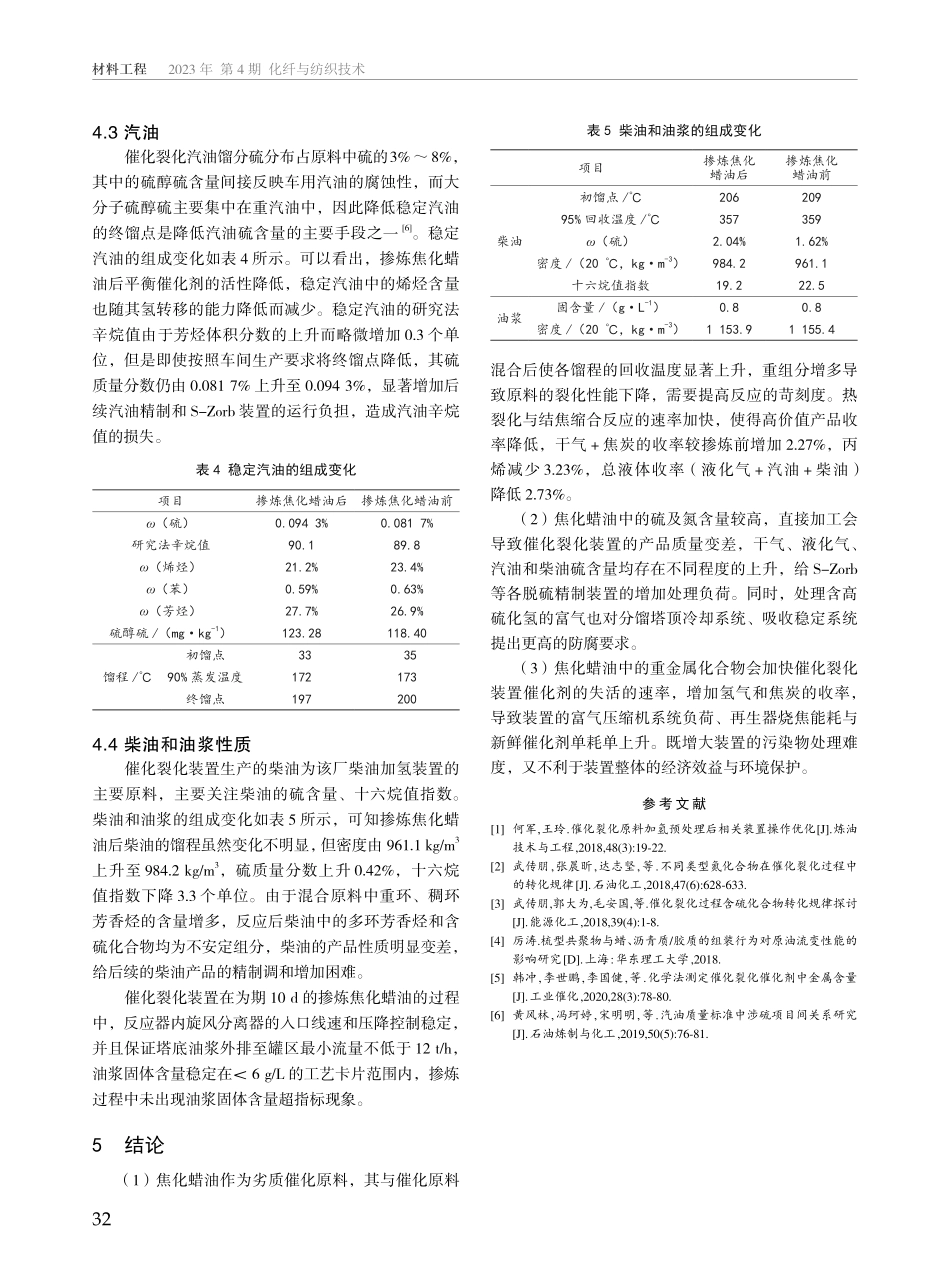

材料工程2023年第4期化纤与纺织技术30掺炼焦化蜡油对催化裂化的运行影响分析庞皓元中国石化北海炼化有限责任公司,广西北海536016摘要:延迟焦化蜡油(CGO)需要通过加氢预处理后再进入催化裂化装置,能达到提高渣油的回炼比的目的。中石化某炼化公司因蜡油加氢装置出现非计划停工,需要将延迟焦化蜡油直接掺炼催化裂化装置作为混合原料。通过对比催化裂化加工延迟焦化蜡油前后的工业数据表明,加工焦化蜡油后对产品分布与性质均产生负面影响,干气、油浆等低附加值产物收率明显升高,验证了延迟焦化蜡油加氢预处理的重要性,是维持催化裂化装置的高效生产的重要手段。关键词:催化裂化;焦化蜡油;脱硫;产品质量分类号:TE624催化裂化装置作为炼油企业内承上启下的重质油二次加工装置,可以生产丙烯、汽油和柴油等高附加值产品。随着国内环保法规的日益严格,对车用石油产品的环保标准也提出新的要求。延迟焦化蜡油(CGO)中的硫、氮含量较高,高硫含量的催化裂化原料会使烟气中SOX的排放不符合环保要求,高氮含量的催化裂化原料会降低轻质油收率[1]。焦化蜡油通常需要经加氢处理后混入催化原料,起到提高反应转化率,降低汽、柴油等产品中的硫含量,并减少烟气中SOX、NOX排放的作用。文章通过对比催化裂化装置加工焦化蜡油前后的工业数据,探究其对装置运行的影响。1装置生产概况某公司210万吨/年的催化裂化装置采用中国石化石油化工科学研究院开发的MIP-DCR工艺技术,以期实现提高汽油产品的辛烷值,降低汽油产品的硫含量和烯烃含量,达到多产清洁汽油和丙烯的目的,从而满足生产国Ⅳ汽油调和组分和为下游化工装置提供原料的要求。该装置原料油以直馏蜡油为主,同时掺炼加氢蜡油和渣油。原料S含量为1.2%~1.4%,N含量为1200~1600mg/kg。主要承担着将直馏蜡油馏分、加氢焦化蜡油组份转化为汽油、柴油、液化气(其中的丙烯、异丁烯作为下游化工装置原料)等轻质油品的生产装置。某公司80万吨/年蜡油加氢装置的原料为焦化蜡油和直馏蜡油,其中焦化蜡油和直馏蜡油比例为55.1∶44.9。主要产品中的加氢蜡油作为催化裂化装置的部分进料。2022年3月29日—4月7日蜡油加氢装置因检修出现为期10d的非计划停工,延迟焦化蜡油通过跨线流程全部输送至催化裂化装置作混合原料,催化裂化装置停收加氢蜡油。2混合原料性质对比对于催化裂化的原料油,各组分中馏分油的馏程、硫、氮及重金属含量也是催化裂化原料的重要质量指标。研究结果表明,催化裂化产物中氮的...