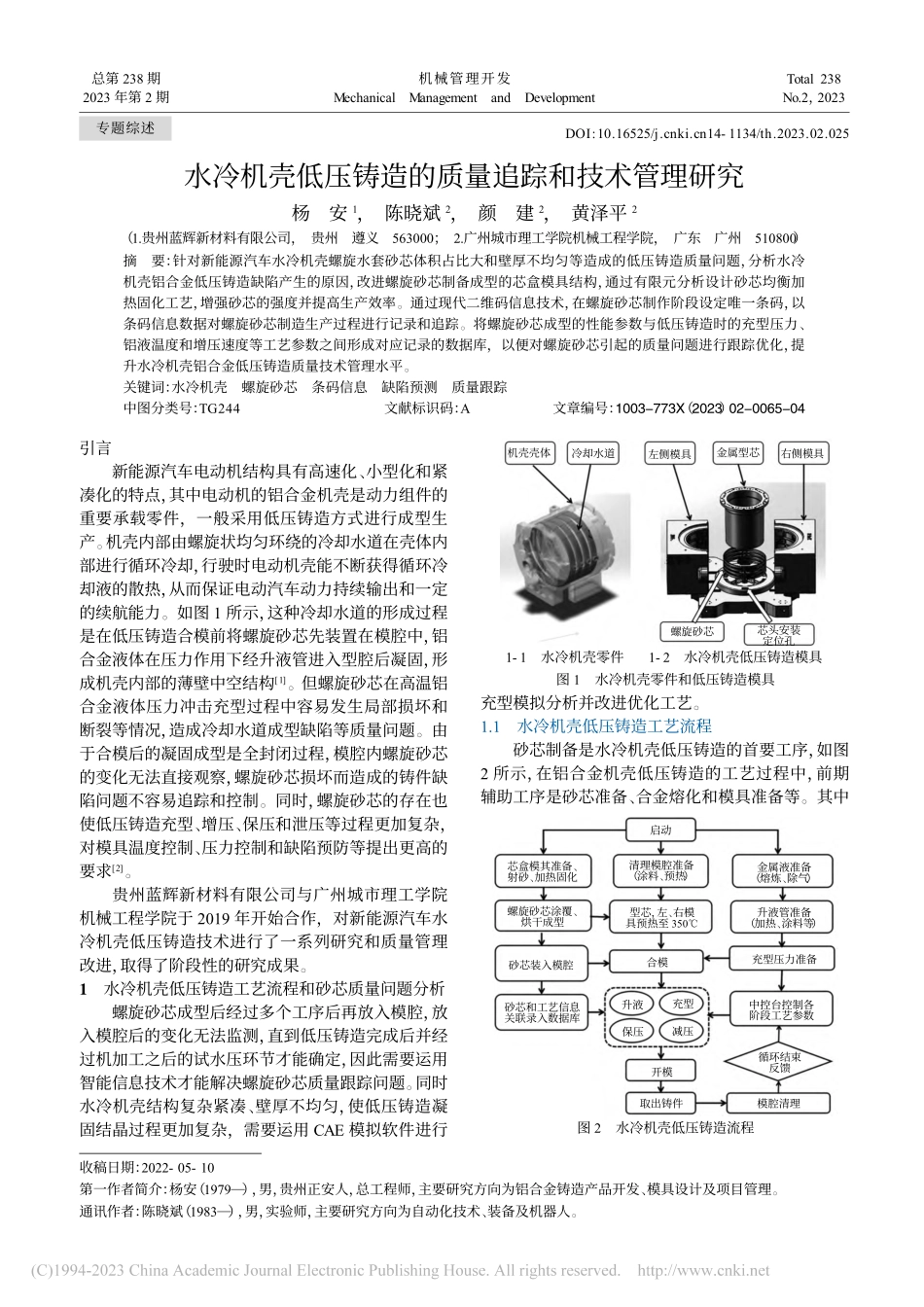

水冷机壳低压铸造的质量追踪和技术管理研究杨安1,陈晓斌2,颜建2,黄泽平2(1.贵州蓝辉新材料有限公司,贵州遵义563000;2.广州城市理工学院机械工程学院,广东广州510800)摘要:针对新能源汽车水冷机壳螺旋水套砂芯体积占比大和壁厚不均匀等造成的低压铸造质量问题,分析水冷机壳铝合金低压铸造缺陷产生的原因,改进螺旋砂芯制备成型的芯盒模具结构,通过有限元分析设计砂芯均衡加热固化工艺,增强砂芯的强度并提高生产效率。通过现代二维码信息技术,在螺旋砂芯制作阶段设定唯一条码,以条码信息数据对螺旋砂芯制造生产过程进行记录和追踪。将螺旋砂芯成型的性能参数与低压铸造时的充型压力、铝液温度和增压速度等工艺参数之间形成对应记录的数据库,以便对螺旋砂芯引起的质量问题进行跟踪优化,提升水冷机壳铝合金低压铸造质量技术管理水平。关键词:水冷机壳螺旋砂芯条码信息缺陷预测质量跟踪中图分类号:TG244文献标识码:A文章编号:1003-773X(2023)02-0065-04引言新能源汽车电动机结构具有高速化、小型化和紧凑化的特点,其中电动机的铝合金机壳是动力组件的重要承载零件,一般采用低压铸造方式进行成型生产。机壳内部由螺旋状均匀环绕的冷却水道在壳体内部进行循环冷却,行驶时电动机壳能不断获得循环冷却液的散热,从而保证电动汽车动力持续输出和一定的续航能力。如图1所示,这种冷却水道的形成过程是在低压铸造合模前将螺旋砂芯先装置在模腔中,铝合金液体在压力作用下经升液管进入型腔后凝固,形成机壳内部的薄壁中空结构[1]。但螺旋砂芯在高温铝合金液体压力冲击充型过程中容易发生局部损坏和断裂等情况,造成冷却水道成型缺陷等质量问题。由于合模后的凝固成型是全封闭过程,模腔内螺旋砂芯的变化无法直接观察,螺旋砂芯损坏而造成的铸件缺陷问题不容易追踪和控制。同时,螺旋砂芯的存在也使低压铸造充型、增压、保压和泄压等过程更加复杂,对模具温度控制、压力控制和缺陷预防等提出更高的要求[2]。贵州蓝辉新材料有限公司与广州城市理工学院机械工程学院于2019年开始合作,对新能源汽车水冷机壳低压铸造技术进行了一系列研究和质量管理改进,取得了阶段性的研究成果。1水冷机壳低压铸造工艺流程和砂芯质量问题分析螺旋砂芯成型后经过多个工序后再放入模腔,放入模腔后的变化无法监测,直到低压铸造完成后并经过机加工之后的试水压环节才能确定,因此需要运用智能信息技术才能解决螺旋砂芯质量跟踪问题。同时水冷机壳结构复杂紧...