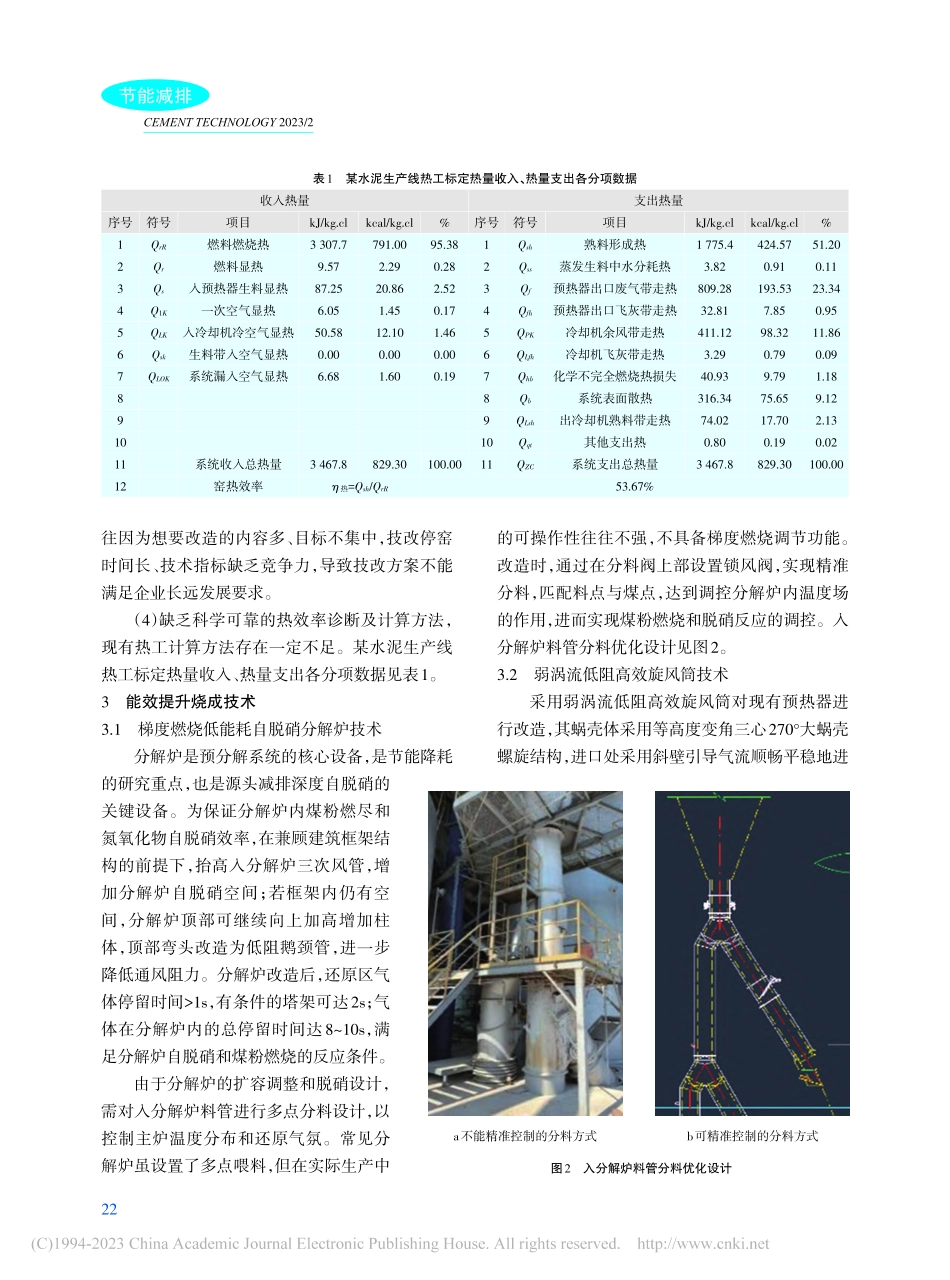

节能减排CEMENTTECHNOLOGY2023/2水泥熟料烧成系统能效水泥熟料烧成系统能效提升技术的研究及应用提升技术的研究及应用马娇媚马娇媚1,赵亮赵亮1,张建国张建国1,王科学王科学2项目来源:国家重点研发计划《火电、钢铁、建材等典型行业率先碳达峰的技术路线图研究》,课题编号2021YFF0601001通讯地址:1天津水泥工业设计研究院有限公司,天津300400;2徐州中联水泥有限公司,江苏徐州221135;收稿日期:2023-02-21;编辑:吕光ResearchandApplicationonImprovingEnergyEfficiencyofCementClinkerPyro-systemMAJiaomei1,ZHAOLiang1,ZHANGJianguo1,WANGKexue2(1.TianjinCementIndustryDesign&ResearchInstituteCo.,Ltd.,Tianjin300400,China;2.CUCC(Xuzhou)Co.,Ltd.,XuzhouJiangsu221135,China)Abstract:Basedontherequirementsofdoublecontrolofenergyconsumptioninthecementindustryunderthebackgroundofdoublecarbon,themainfactorsaffectingheatconsumptioninthethermalbalanceexpenditureoftheexistingproductionlinewereanalyzedthroughthecalculationofthermalefficiency.Itputforwardtheenergyefficiencyimprovementsolution,whichistypicallyappliedinthetechnicaltransformationoftheexistingproductionline,andthethermalefficiencyofthesinteringsystemisfurtherincreasedby5%~9%.Fuelconsumptionperunitproductofclinkercanbereducedbymorethan10kg/t.cl,reachingandbetterthanlevel1ofGB16780-2021.Itimprovesenergy摘要:计算分析了现有水泥生产线热平衡支出项中影响热耗的主要因素,针对水泥行业能耗双控目标,提出了能效提升解决方案。现有生产线技改项目应用显示,烧成系统热效率再提升5%~9%,熟料标准煤耗降低10kg/t.cl以上,达到并优于GB16780-2021标准中熟料单位产品综合煤耗指标1级能效;能效提升的同时,通过应用分解炉自脱硝源头减排技术,分解炉出口CO浓度不超过500ppm,喷氨前NOX本底浓度<350mg/Nm3,氨水用量3kg/t.cl的条件下,NOX排放浓度<50mg/Nm3,满足国家环保标准要求。关键词:能效提升;超低排放;节能降碳;五级改六级中图分类号:TQ172.622.29文献标识码:B文章编号:1001-6171(2023)02-0020-07DOI:10.19698/j.cnki.1001-6171.2023202020节能减排2023年第2期1前言水泥生产过程中的碳酸盐分解、燃料燃烧、电力消耗等均会影响系统的碳排放[1],提高能源效率是有效减少燃料碳排放的措施之一[2],也是能源研究领域...