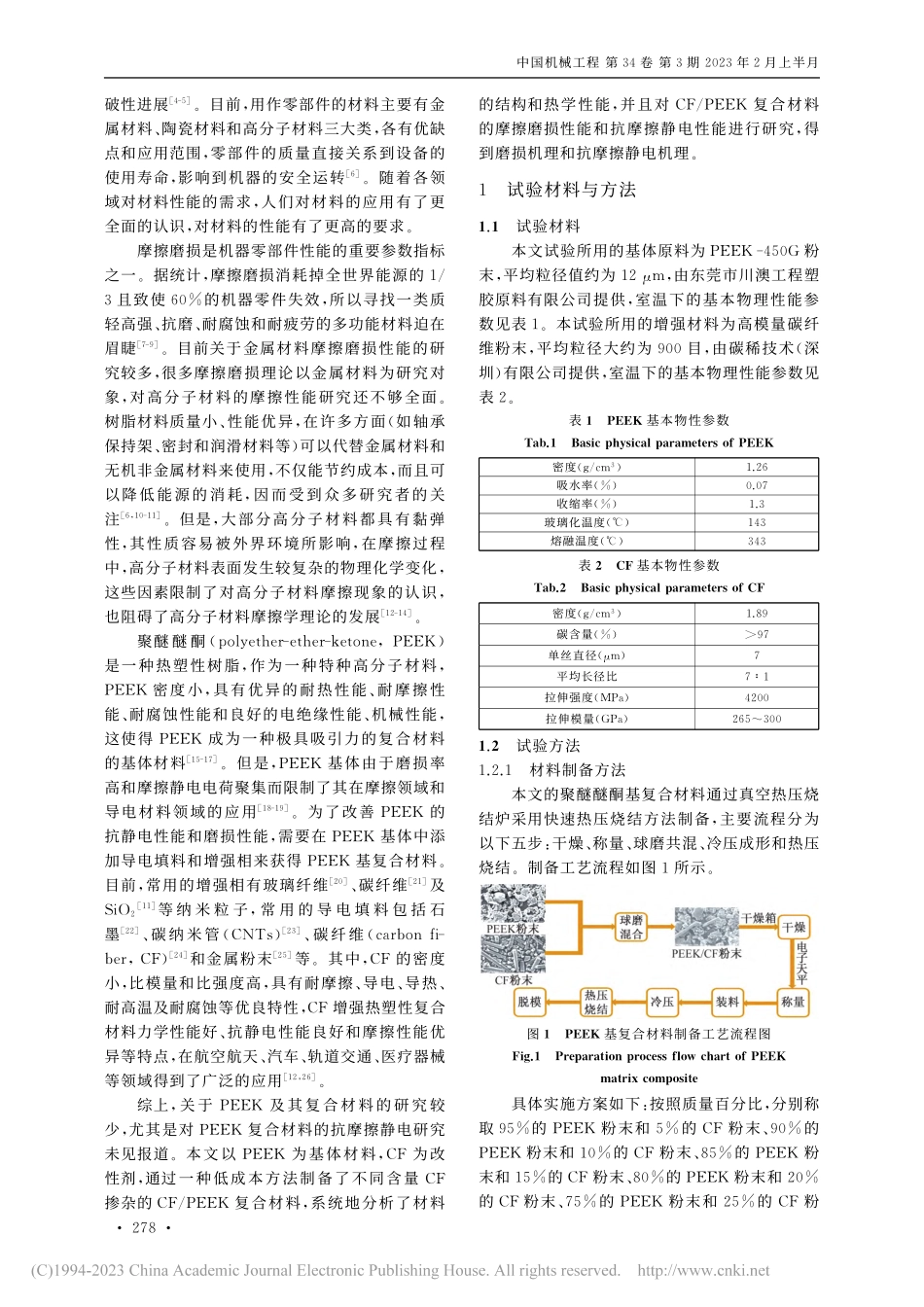

第34卷第3期中国机械工程Vol.34No.32023年2月CHINAMECHANICALENGINEERINGpp.277-286碳纤维/聚醚醚酮(CF/PEEK)复合材料摩擦磨损性能及抗摩擦静电特性研究逄显娟1,2岳世伟1,2黄素玲2,3谢金梦2,3王帅1,2宋晨飞1,2岳赟1,2刘建1,2李栋31.河南科技大学材料科学与工程学院,洛阳,4710232.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室,洛阳,4710233.河南科技大学化学化工学院,洛阳,471023摘要:利用真空热压烧结技术制备了不同碳纤含量的碳纤维/聚醚醚酮(CF/PEEK)复合材料,采用热导率分析仪和热重测试仪对材料的热学性能进行表征,并利用多功能摩擦磨损试验机、三维形貌轮廓仪、扫描电子显微镜和摩擦静电计对材料的摩擦磨损性能和抗摩擦静电性能进行分析。分析结果表明:随着CF添加量的增加,复合材料摩擦因数、磨损率和摩擦静电电压先降低后升高,当CF添加量(质量分数)为20%时,摩擦因数、磨损率和摩擦静电电压达到最低,分别为0.247、5.6×10-6mm/(N·m)和3.3V,证明此种方法制备的20%CF/PEEK材料具有优异的摩擦磨损性能和抗静电性能。CF/PEEK复合材料磨损机理以黏着磨损为主,并且伴随着轻微的磨粒磨损。关键词:聚醚醚酮;碳纤维;复合材料;摩擦磨损;抗摩擦静电中图分类号:TB332DOI:10.3969/j.issn.1004-132X.2023.03.003开放科学(资源服务)标识码(OSID):TribologicalPropertiesandAnti-frictionElectrostaticPropertiesofCF/PEEKCompositesPANGXianjuan1,2YUEShiwei1,2HUANGSuling2,3XIEJinmeng2,3WANGShuai1,2SONGChenfei1,2YUEYun1,2LIUJian1,2LIDong31.SchoolofMaterialsScienceandEngineering,HenanUniversityofScienceandTechnology,Luoyang,Henan,4710232.NationalHigh-endBearingTribologyTechnologyandApplic...