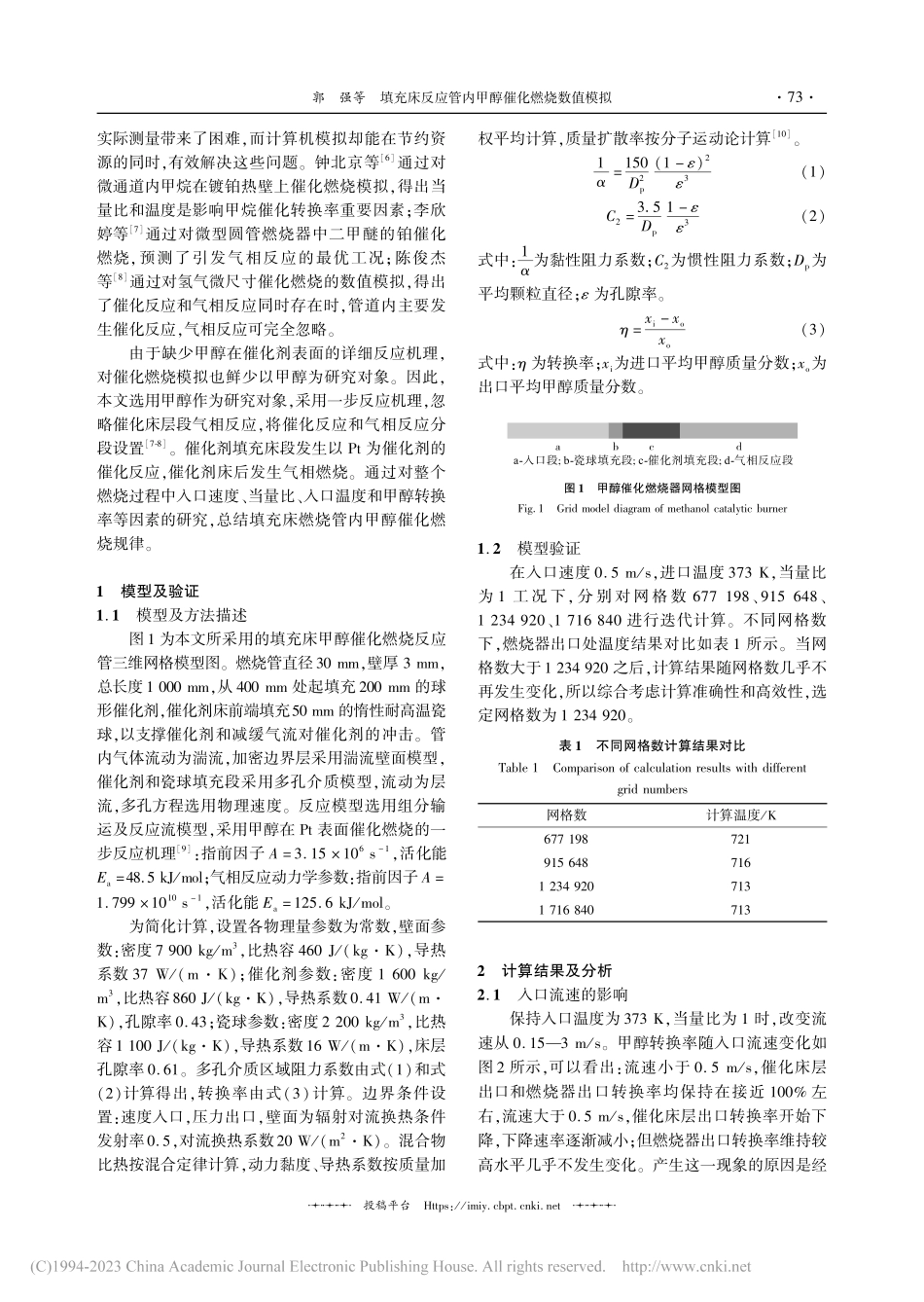

第51卷第3期2023年3月化学工程CHEMICALENGINEERING(CHINA)Vol.51No.3Mar.2023收稿日期:2022⁃07⁃15作者简介:郭强(1967—),男,硕士,副教授,研究方向为热能利用与节能技术,电话:13813561726,E⁃mail:gqingo@cczu.edu.cn。填充床反应管内甲醇催化燃烧数值模拟郭强,朱同,杨财毛,季钰冲,丁梓亮,陆青松(常州大学石油工程学院,江苏常州213000)摘要:为探究填充床反应管内甲醇催化燃烧规律,运用Fluent软件结合多孔介质模型,对内径30mm,长1000mm的填充床反应管内甲醇和空气在铂(Pt)上催化燃烧过程进行了数值模拟。通过分区设置催化反应和气相反应,分析了不同入口速度、当量比和入口温度对燃烧过程的影响。研究结果表明:贫燃、低流速有利于催化反应,富燃、高流速易引发气相反应;入口流速不大于0.5m/s,当量比不大于0.8时,反应主要发生在催化床层段;甲醇催化转换率随入口温度的增加而增加,但增加速率逐渐减小,考虑经济性及高效性,入口温度选取在373K为宜。研究结果可为实际填充床催化燃烧反应器的设计和优化提供一定参考。关键词:填充床;甲醇;多孔介质;催化燃烧;数值模拟中图分类号:TK16;TK223.2文献标识码:A文章编号:1005⁃9954(2023)03⁃0072⁃06DOI:10.3969/j.issn.1005⁃9954.2023.03.013NumericalsimulationofmethanolcatalyticcombustioninpackedbedreactiontubeGUOQiang,ZHUTong,YANGCai⁃mao,JIYu⁃chong,DINGZi⁃liang,LUQing⁃song(SchoolofPetroleumEngineering,ChangzhouUniversity,Changzhou213000,JiangsuProvince,China)Abstract:Inordertoexplorethecatalyticcombustionreactionofmethanolinthefilledbedreactiontube,thecatalyticcombustionprocessofmethanolandaironplatinum...