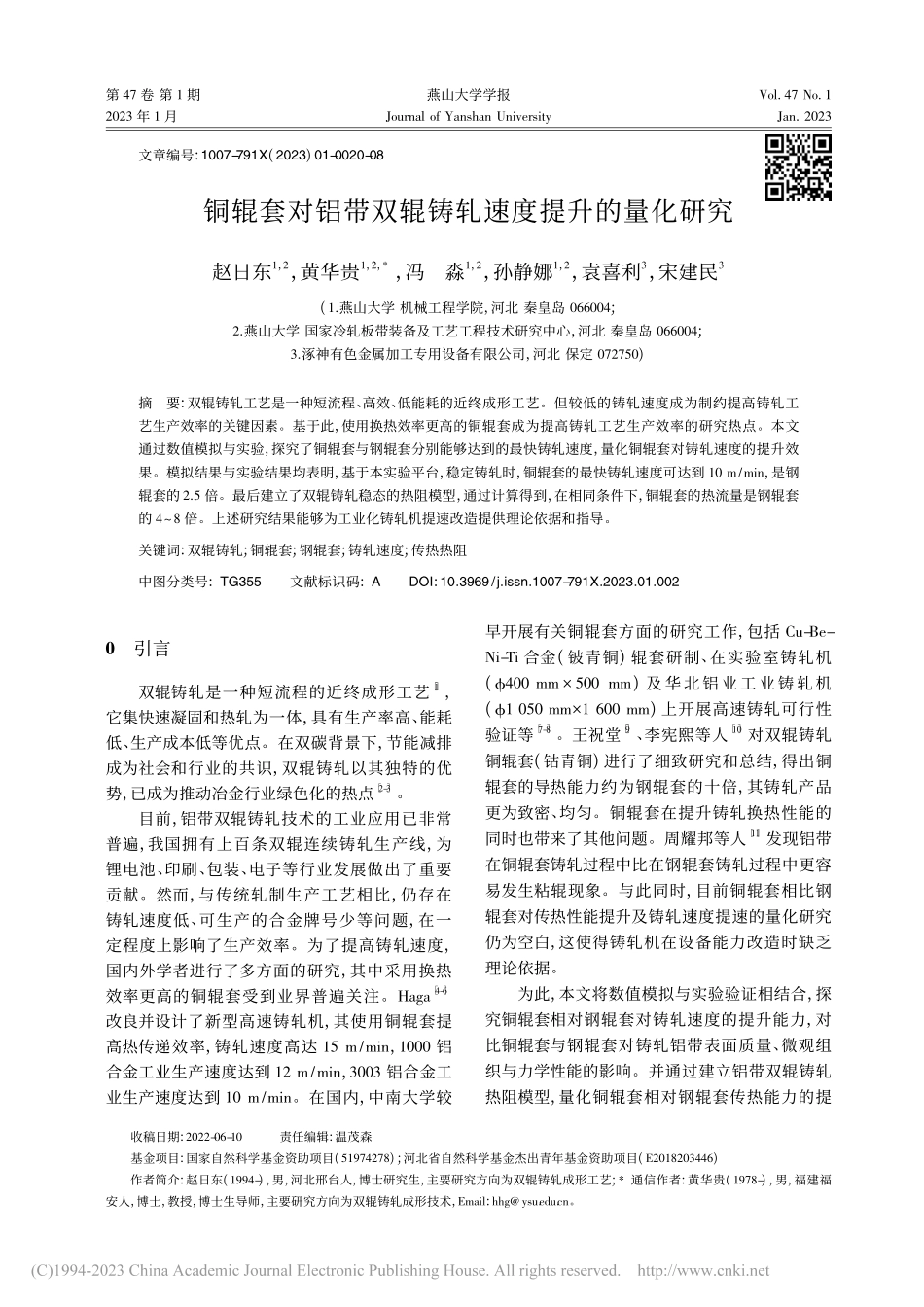

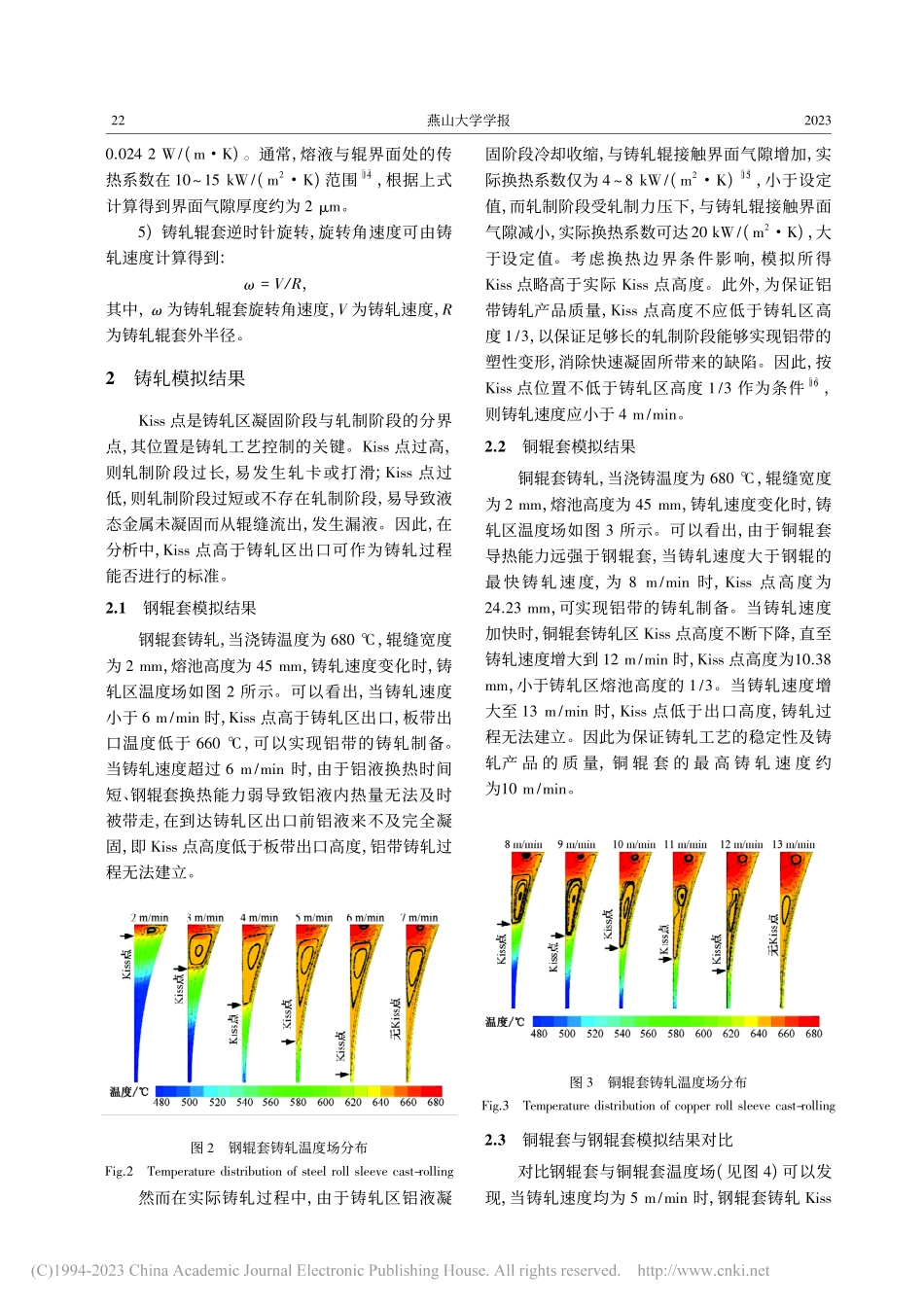

第47卷第1期燕山大学学报Vol.47No.12023年1月JournalofYanshanUniversityJan.2023文章编号:1007-791X(2023)01-0020-08铜辊套对铝带双辊铸轧速度提升的量化研究赵日东1,2,黄华贵1,2,*,冯淼1,2,孙静娜1,2,袁喜利3,宋建民3(1.燕山大学机械工程学院,河北秦皇岛066004;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;3.涿神有色金属加工专用设备有限公司,河北保定072750)收稿日期:2022-06-10责任编辑:温茂森基金项目:国家自然科学基金资助项目(51974278);河北省自然科学基金杰出青年基金资助项目(E2018203446)作者简介:赵日东(1994-),男,河北邢台人,博士研究生,主要研究方向为双辊铸轧成形工艺;*通信作者:黄华贵(1978-),男,福建福安人,博士,教授,博士生导师,主要研究方向为双辊铸轧成形技术,Email:hhg@ysu.edu.cn。摘要:双辊铸轧工艺是一种短流程、高效、低能耗的近终成形工艺。但较低的铸轧速度成为制约提高铸轧工艺生产效率的关键因素。基于此,使用换热效率更高的铜辊套成为提高铸轧工艺生产效率的研究热点。本文通过数值模拟与实验,探究了铜辊套与钢辊套分别能够达到的最快铸轧速度,量化铜辊套对铸轧速度的提升效果。模拟结果与实验结果均表明,基于本实验平台,稳定铸轧时,铜辊套的最快铸轧速度可达到10m/min,是钢辊套的2.5倍。最后建立了双辊铸轧稳态的热阻模型,通过计算得到,在相同条件下,铜辊套的热流量是钢辊套的4~8倍。上述研究结果能够为工业化铸轧机提速改造提供理论依据和指导。关键词:双辊铸轧;铜辊套;钢辊套;铸轧速度;传热热阻中图分类号:TG355文献标识码:ADOI:10.3969/j.issn.1007-791X.2023.01.0020引言双辊铸轧是一种短流程的近终成形工艺[1],它集快速凝固和热轧为一体,具有生产率高、能耗低、生产成本低等优点。在双碳背景下,节能减排成为社会和行业的共识,双辊铸轧以其独特的优势,已成为推动冶金行业绿色化的热点[2-3]。目前,铝带双辊铸轧技术的工业应用已非常普遍,我国拥有上百条双辊连续铸轧生产线,为锂电池、印刷、包装、电子等行业发展做出了重要贡献。然而,与传统轧制生产工艺相比,仍存在铸轧速度低、可生产的合金牌号少等问题,在一定程度上影响了生产效率。为了提高铸轧速度,国内外学者进行了多方面的研究,其中采用换热效率更高的铜辊套受到业界普遍关注。Haga[4-6]改良并设计了新型高速铸轧机,其使用铜辊套提高热传递效率,铸轧速度...