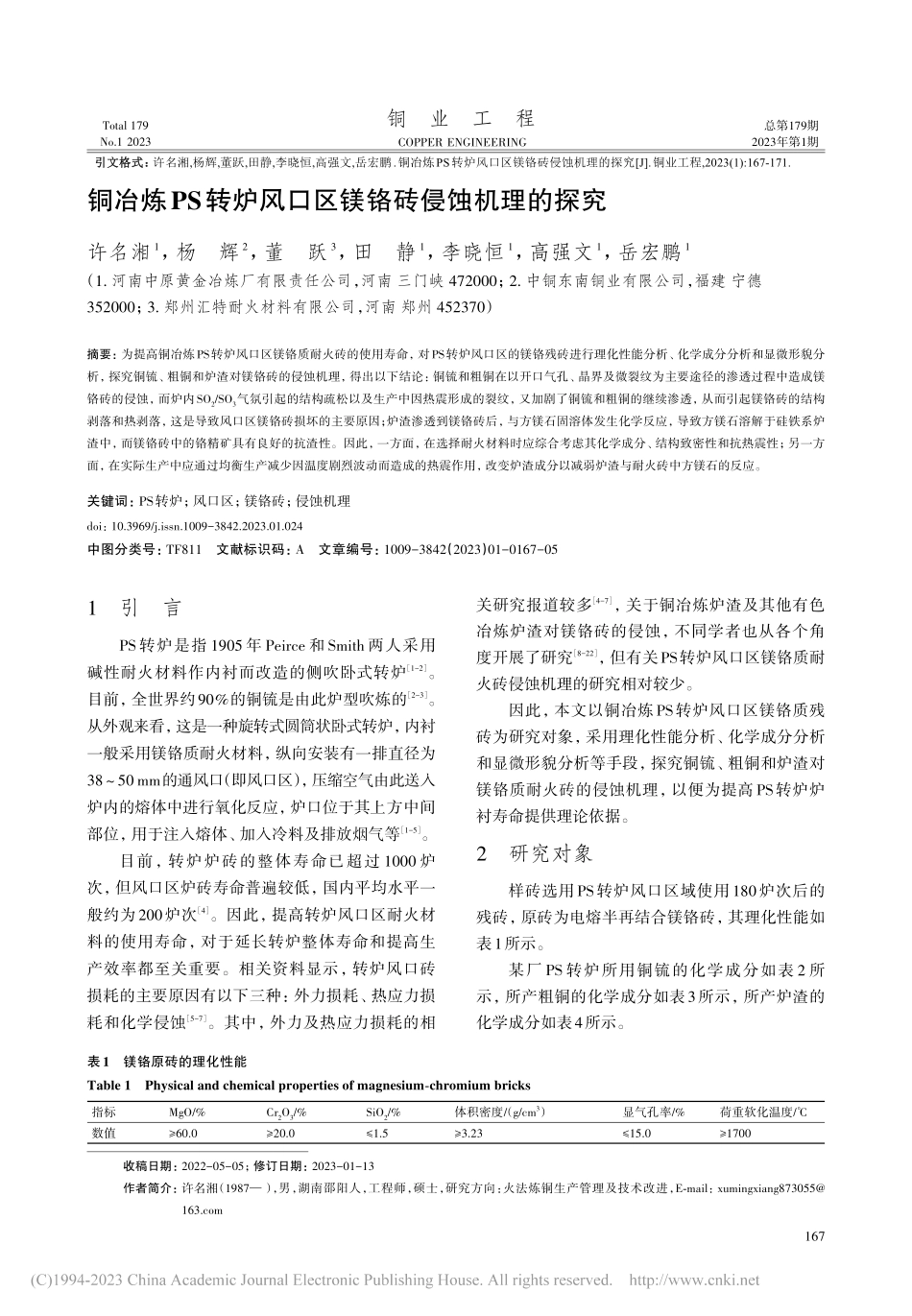

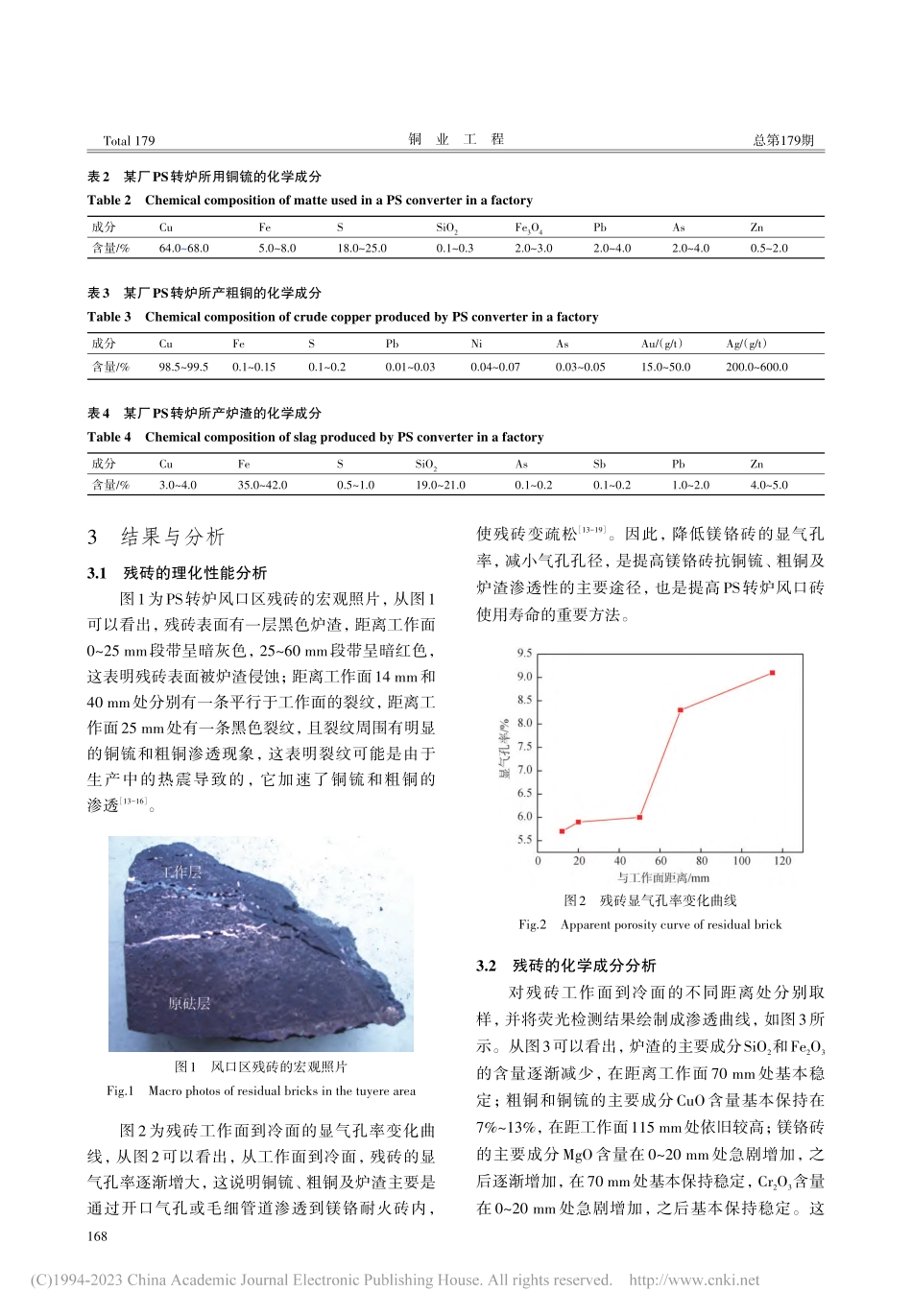

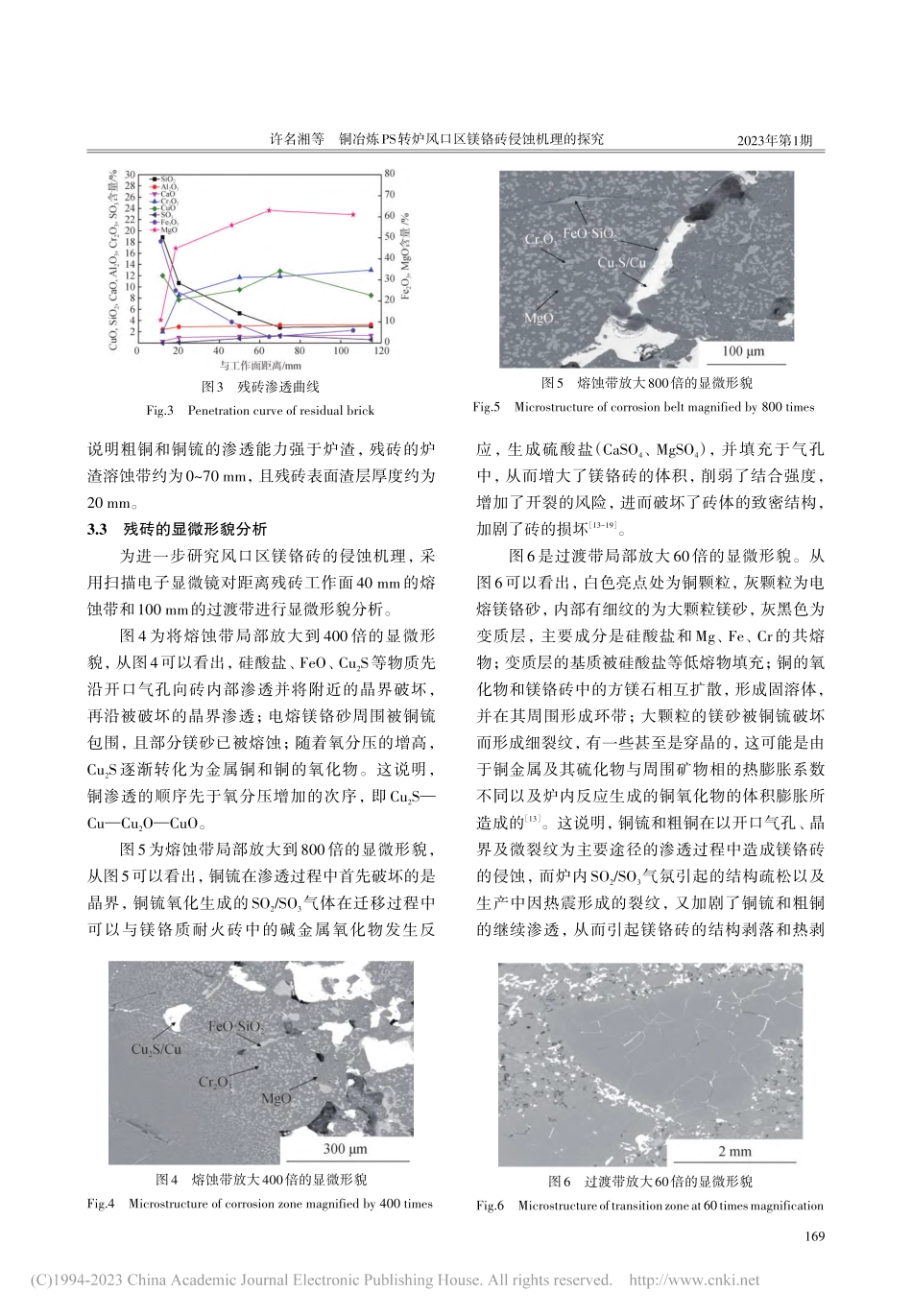

铜业工程COPPERENGINEERINGTotal179No.12023总第179期2023年第1期引文格式引文格式:许名湘,杨辉,董跃,田静,李晓恒,高强文,岳宏鹏.铜冶炼PS转炉风口区镁铬砖侵蚀机理的探究[J].铜业工程,2023(1):167-171.铜冶炼PS转炉风口区镁铬砖侵蚀机理的探究许名湘1,杨辉2,董跃3,田静1,李晓恒1,高强文1,岳宏鹏1(1.河南中原黄金冶炼厂有限责任公司,河南三门峡472000;2.中铜东南铜业有限公司,福建宁德352000;3.郑州汇特耐火材料有限公司,河南郑州452370)摘要:为提高铜冶炼PS转炉风口区镁铬质耐火砖的使用寿命,对PS转炉风口区的镁铬残砖进行理化性能分析、化学成分分析和显微形貌分析,探究铜锍、粗铜和炉渣对镁铬砖的侵蚀机理,得出以下结论:铜锍和粗铜在以开口气孔、晶界及微裂纹为主要途径的渗透过程中造成镁铬砖的侵蚀,而炉内SO2/SO3气氛引起的结构疏松以及生产中因热震形成的裂纹,又加剧了铜锍和粗铜的继续渗透,从而引起镁铬砖的结构剥落和热剥落,这是导致风口区镁铬砖损坏的主要原因;炉渣渗透到镁铬砖后,与方镁石固溶体发生化学反应,导致方镁石溶解于硅铁系炉渣中,而镁铬砖中的铬精矿具有良好的抗渣性。因此,一方面,在选择耐火材料时应综合考虑其化学成分、结构致密性和抗热震性;另一方面,在实际生产中应通过均衡生产减少因温度剧烈波动而造成的热震作用,改变炉渣成分以减弱炉渣与耐火砖中方镁石的反应。关键词:PS转炉;风口区;镁铬砖;侵蚀机理doi:10.3969/j.issn.1009-3842.2023.01.024中图分类号:TF811文献标识码:A文章编号:1009-3842(2023)01-0167-051引言PS转炉是指1905年Peirce和Smith两人采用碱性耐火材料作内衬而改造的侧吹卧式转炉[1-2]。目前,全世界约90%的铜锍是由此炉型吹炼的[2-3]。从外观来看,这是一种旋转式圆筒状卧式转炉,内衬一般采用镁铬质耐火材料,纵向安装有一排直径为38~50mm的通风口(即风口区),压缩空气由此送入炉内的熔体中进行氧化反应,炉口位于其上方中间部位,用于注入熔体、加入冷料及排放烟气等[1-5]。目前,转炉炉砖的整体寿命已超过1000炉次,但风口区炉砖寿命普遍较低,国内平均水平一般约为200炉次[4]。因此,提高转炉风口区耐火材料的使用寿命,对于延长转炉整体寿命和提高生产效率都至关重要。相关资料显示,转炉风口砖损耗的主要原因有以下三种:外力损耗、热应力损耗和化学侵蚀[5-7]。其中,外力及热应力损耗的相关研究报道较多[4-7],关于铜冶炼炉渣及其...