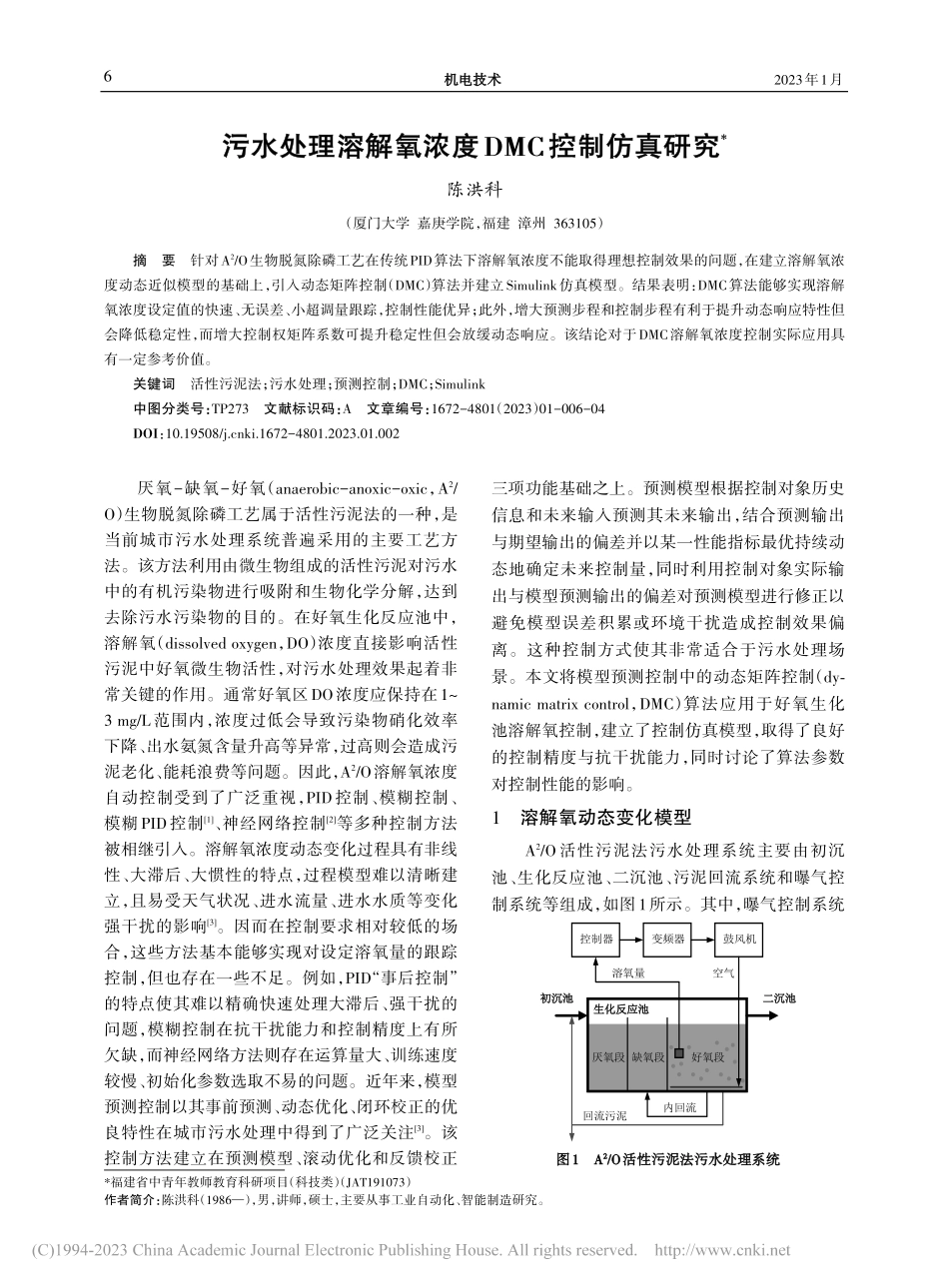

2023年1月机电技术机电技术污水处理溶解氧浓度污水处理溶解氧浓度DMC控制仿真研究控制仿真研究*陈洪科(厦门大学嘉庚学院,福建漳州363105)摘要针对A2/O生物脱氮除磷工艺在传统PID算法下溶解氧浓度不能取得理想控制效果的问题,在建立溶解氧浓度动态近似模型的基础上,引入动态矩阵控制(DMC)算法并建立Simulink仿真模型。结果表明:DMC算法能够实现溶解氧浓度设定值的快速、无误差、小超调量跟踪,控制性能优异;此外,增大预测步程和控制步程有利于提升动态响应特性但会降低稳定性,而增大控制权矩阵系数可提升稳定性但会放缓动态响应。该结论对于DMC溶解氧浓度控制实际应用具有一定参考价值。关键词活性污泥法;污水处理;预测控制;DMC;Simulink中图分类号:TP273文献标识码:A文章编号:1672-4801(2023)01-006-04DOI:10.19508/j.cnki.1672-4801.2023.01.002*福建省中青年教师教育科研项目(科技类)(JAT191073)作者简介:陈洪科(1986—),男,讲师,硕士,主要从事工业自动化、智能制造研究。厌氧-缺氧-好氧(anaerobic-anoxic-oxic,A2/O)生物脱氮除磷工艺属于活性污泥法的一种,是当前城市污水处理系统普遍采用的主要工艺方法。该方法利用由微生物组成的活性污泥对污水中的有机污染物进行吸附和生物化学分解,达到去除污水污染物的目的。在好氧生化反应池中,溶解氧(dissolvedoxygen,DO)浓度直接影响活性污泥中好氧微生物活性,对污水处理效果起着非常关键的作用。通常好氧区DO浓度应保持在1~3mg/L范围内,浓度过低会导致污染物硝化效率下降、出水氨氮含量升高等异常,过高则会造成污泥老化、能耗浪费等问题。因此,A2/O溶解氧浓度自动控制受到了广泛重视,PID控制、模糊控制、模糊PID控制[1]、神经网络控制[2]等多种控制方法被相继引入。溶解氧浓度动态变化过程具有非线性、大滞后、大惯性的特点,过程模型难以清晰建立,且易受天气状况、进水流量、进水水质等变化强干扰的影响[3]。因而在控制要求相对较低的场合,这些方法基本能够实现对设定溶氧量的跟踪控制,但也存在一些不足。例如,PID“事后控制”的特点使其难以精确快速处理大滞后、强干扰的问题,模糊控制在抗干扰能力和控制精度上有所欠缺,而神经网络方法则存在运算量大、训练速度较慢、初始化参数选取不易的问题。近年来,模型预测控制以其事前预测、动态优化、闭环校正的优良特性在城市污水处理中得到了广泛关注[3]。该控制方法建立在预测模型、滚动优化和反馈...