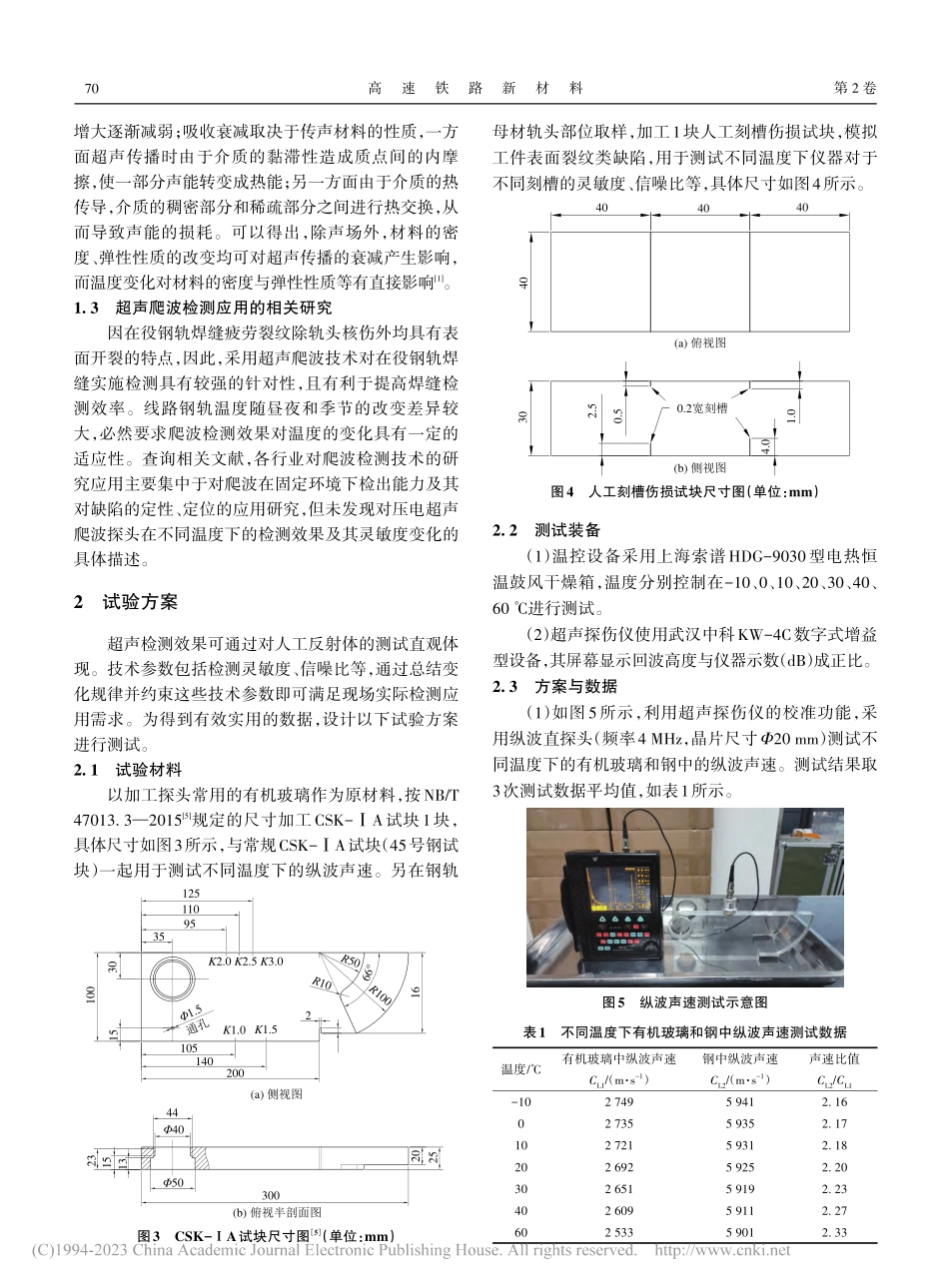

第2卷第2期2023年4月高速铁路新材料AdvancedMaterialsofHighSpeedRailwayVol.2No.2April2023温度变化对超声爬波检测表面裂纹的影响研究史启帅1,罗国伟2,涂占宽1,李剑3,姚宁4,王旭华5,唐军6(1.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;2.中国国家铁路集团有限公司工电部,北京100844;3.中国铁路太原局集团有限公司原平工务段,山西原平034199;4.国铁物资有限公司,北京100073;5.中国铁路济南局集团有限公司工务部,济南250000;6.中国铁路成都局集团有限公司工电检测所,成都610036)摘要:采用超声爬波检测技术对在役钢轨焊缝进行检测,对在役钢轨焊缝表面疲劳裂纹检测针对性强,效果显著,并且检测效率明显提高。现场应用表明:在不同温度下,压电超声爬波探头对表面裂纹的检测效果存在差异。通过试验研究了温度变化对爬波检测表面裂纹的影响,总结了温度对爬波检测灵敏度的影响规律,并提出了解决方案,对研究压电超声爬波探头的适用范围和选用方法具有指导意义。关键词:超声;爬波;温度;声速;灵敏度中图分类号:TG115.28文献标志码:Adoi:10.3969/j.issn.2097-0846.2023.02.0131概述1.1超声爬波检测技术当超声倾斜入射到异质界面时,会产生反射、折射和波形转换现象。当超声纵波从介质1倾斜入射至介质2时(如图1所示),介质2中纵波折射角βL与纵波入射角α的关系如式(1)所示:sinα/sinβL=CL1/CL2(1)其中,CL1为介质1中纵波声速,CL2为介质2中纵波声速。当超声纵波从有机玻璃以第一临界角附近的角度(27.6°±30')入射至检测面时,被检工件中不仅存在折射表面纵波,还存在折射横波。通常把横波的波前称为头波,把沿检测面下一定距离处在横波和表面纵波之间传播的峰值波称为爬波,其波前如图2虚线所示[1]。超声爬波检测对工件表面状态不敏感,受划痕、锈蚀凹陷、油层等表面状态干扰小,适用于检测表面和近表面缺陷,且操作简便,波形易于识别,有利于提高检测效率和伤损判别准确性[1-4]。1.2超声传播衰减与温度的关系引起超声传播衰减的主要原因有声束的扩散、材料中的晶粒或其他微小颗粒对声波的散射、介质的吸收。其中,扩散衰减取决于波阵面的形状,当声束截面不断扩大时,单位面积上的声能或声压随传播距离的入射纵波介质1介质2反射横波α’LαβsβLα’s反射纵波折射纵波折射横波图1纵波倾斜入射到界面上的行为示意图入射纵波纵波头波纵波有机玻璃被检工件27.6°80°33°图2爬波的产生示意图[1...