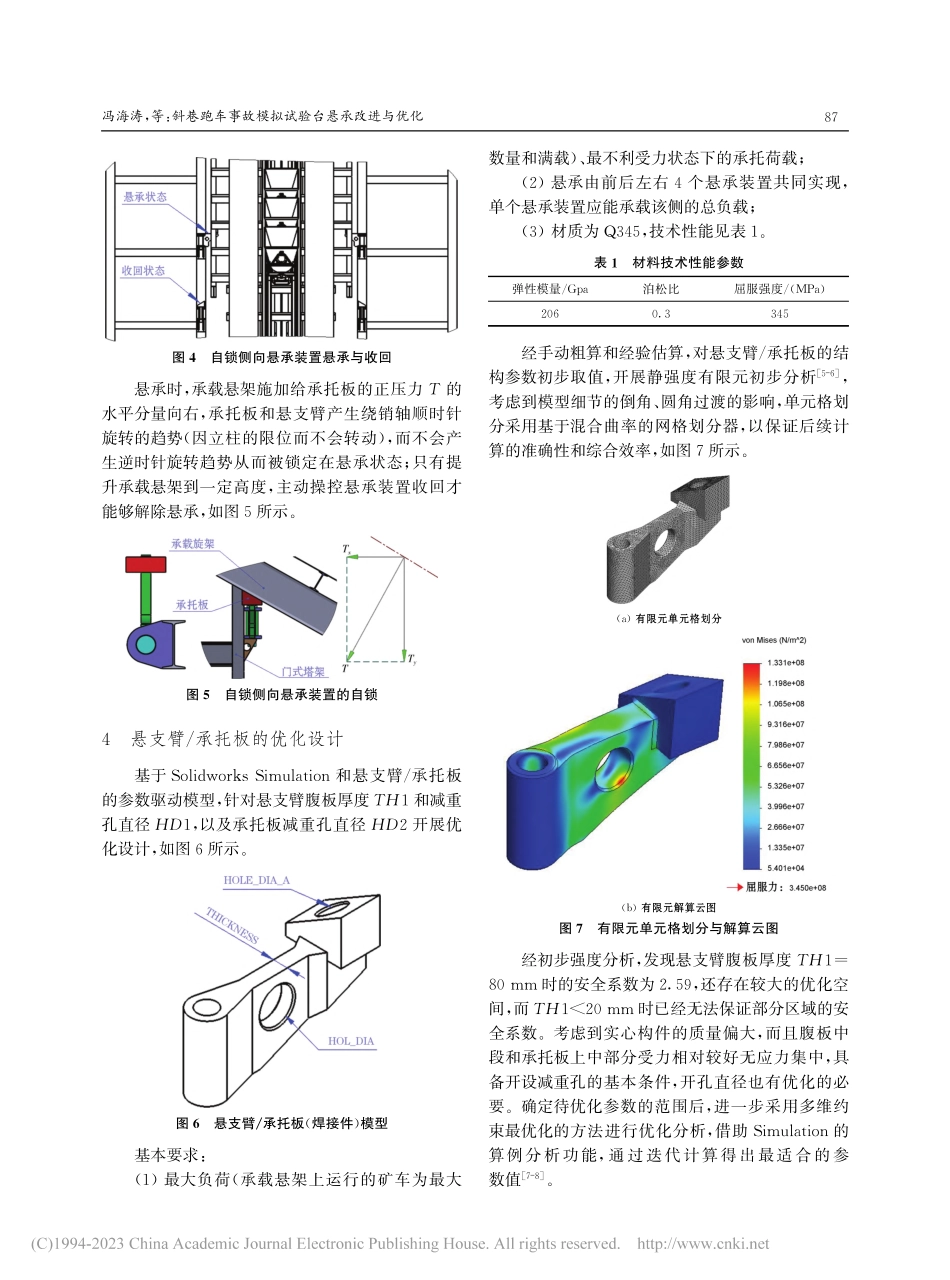

*基金项目:湖南省重点领域研发计划(2022SK2092).斜巷跑车事故模拟试验台悬承改进与优化*冯海涛1,陈淼2,3,胡长虹2,3(1.安标国家矿用产品安全标志中心有限公司,北京100013;2.长沙矿山研究院有限责任公司,湖南长沙410012;3.金属矿山安全技术国家重点实验室,湖南长沙410012)摘要:对斜巷跑车事故模拟试验台试验过程进行现状调查,研究分析因主要构件制造安装误差和多点悬承的结构方式对试验效率、劳动强度、事故模拟稳定性的不利影响,设计了一种操控便捷、自锁可靠、制造容易、系统兼容的侧向悬承装置,应用SolidworksSimulation建模仿真模拟与参数优化,实现了悬支臂/承托板在保证安全系数不小于1.5时的最小质量,结果表明:新型悬承装置能够有效改善试验现状。关键词:斜巷;跑车事故;模拟试验台;侧向悬承装置0引言随着矿井开采深度的增加,运输提升环节的增多,运输提升系统事故的比重越来越大,其中斜巷中运输提升发生的事故占比最大。根据相关资料可知,造成斜巷轨道运输事故的主要原因之一是跑车,跑车事故容易造成群死群伤,据不完全统计,斜井跑车事故占地下矿山机电事故的30%左右,其中90%以上会造成人员伤亡[1]。斜巷轨道运输事故诱因复杂,涉及环节多,管理难度大,斜巷跑车事故模拟试验台作为地下轨道运输事故模拟鉴定分析的专用设备,可真实有效地模拟斜巷轨道运输各种事故并对其进行验证分析,可为斜巷轨道运输事故鉴定分析提供有力支撑。当前,斜巷跑车事故模拟试验台由于悬承方式与结构存在操控不便、使用效率较低等一系列问题。1工程背景斜巷跑车事故模拟试验台的基本构成如图1所示,承载旋架3用于模拟斜巷地面,其上设置有运行轨道4,用于运行不同规格矿车串车;承载旋架左端通过主铰接座2与基础预埋件铰接,其右端借助起重机7自由升降,从而模拟不同角度的斜巷轨道运输场景。承载旋架与地面的夹角调节范围为0°~40°,从而可用于斜巷人车、阻车器、挡车栏、斜巷跑车防护装置等相关斜巷运输设备设施引发的运输事故的过程模拟与分析鉴定[2]。1—试验轨道2—主铰接座3—承载旋架4—运行轨道5—矿车6—吊钩7—起重机8—定滑轮9—钢缆10—绞车11—门式塔架12—悬承装置(左)13—悬承装置(右)图1斜巷跑车事故模拟试验台在试验过程中,操纵起重机,以升降“承载旋架”的右端,从而使其与地面形成所需的夹角;由于起升范围较大、承载旋架的挂钩点在升降过程中需要调ISSN16712900CN431347/TD采矿技术第23卷第2期MiningTechnology,Vol.23,No.22023年3月Mar.2023DOI:10.13828/j.cn...