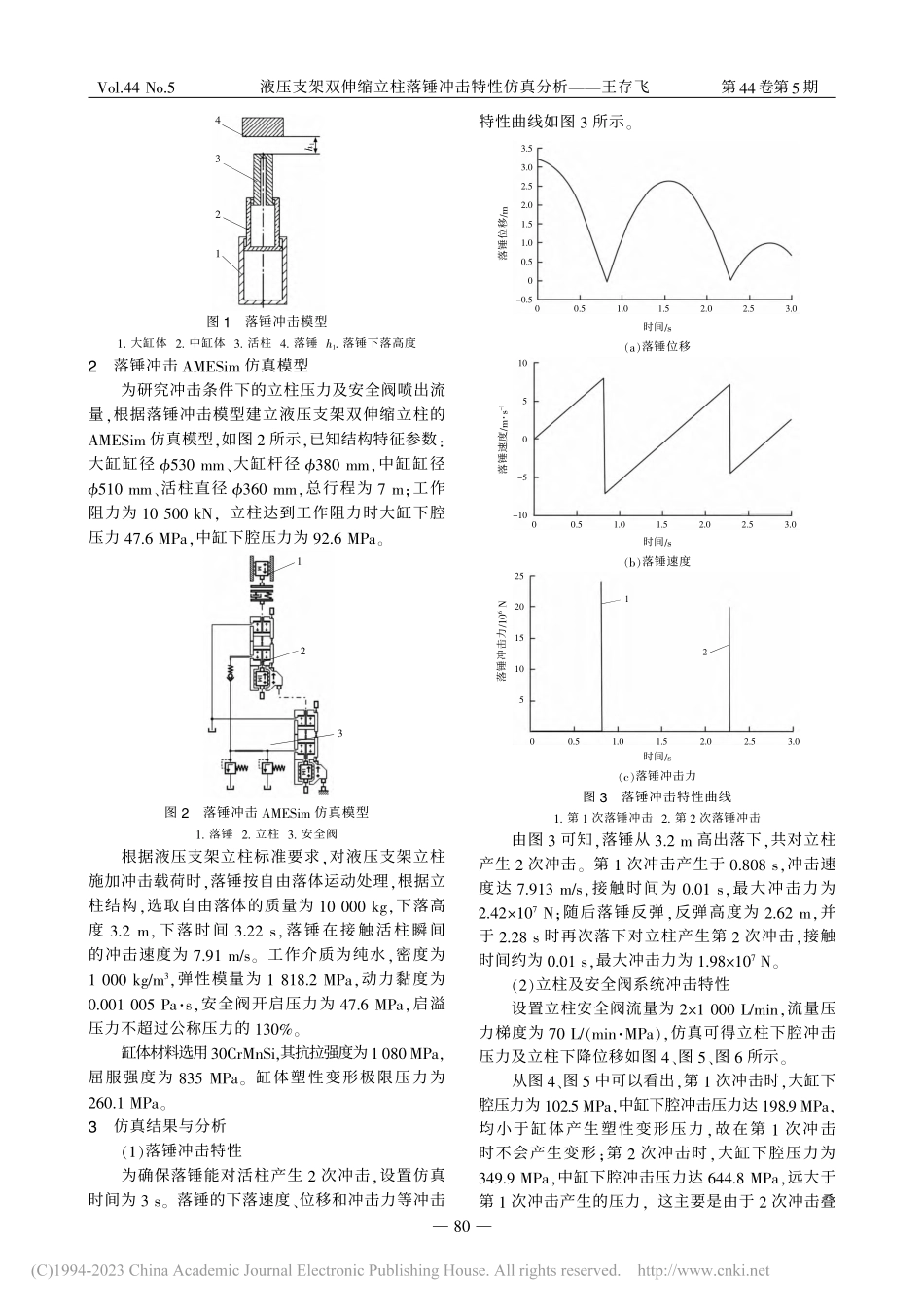

煤矿机械CoalMineMachineryVol.44No.5May.2023第44卷第5期2023年5月doi:10.13436/j.mkjx.2023050250引言立柱作为综采工作面液压支架的重要安全承载部件,其安全可靠性能直接决定着工作面能否高产高效安全工作。尤其是当工作面顶板突然出现冲击载荷时,立柱及其安全阀的流量匹配特性直接影响着液压支架的抗冲击性能。本文从煤矿行业现行标准对液压支架立柱抗冲击性能试验的相关规定出发,以某型双伸缩立柱为例建立其AMESim仿真模型,结合缸筒塑性变形的极限压力,研究了不同安全阀流量压力梯度下立柱缸筒下腔的冲击压力和立柱缩让量,总结安全阀流量与立柱抗冲击特性之间的匹配关系,从而为液压支架立柱及其安全阀的匹配设计与优化提供一定的理论支撑。1落锤冲击载荷及冲击模型根据我国《煤矿用液压支架》标准第5.6.6.4条规定:将立柱外伸至全长的(75±5)%,用0.6倍额定工作压力撑紧,并闭锁压力腔,立柱用不小于10000kg下落冲击质量进行轴向冲击2次。以落锤冲击的动载过载方式来考核液压支架立柱的抗冲击性能。从满足工程实际需求出发,为简化计算,冲击模型的建立应尽量简化那些对结果影响较小的复杂因素。简化内容:①冲击沿立柱轴向方向;②系统各密封处无泄漏;③底阀与中缸底一体化处理。液压支架双伸缩立柱落锤冲击简化模型如图1所示。液压支架双伸缩立柱落锤冲击特性仿真分析王存飞(国家能源集团神东煤炭集团有限责任公司,陕西榆林719000)摘要:为掌握冲击载荷作用下液压支架立柱及其安全阀的冲击特性及流量匹配规律,在分析落锤冲击载荷及立柱结构的基础上,以某型液压支架双伸缩立柱为例建立了其落锤冲击模型及AMESim仿真模型,并对其冲击特性进行了分析。研究结果表明:在冲击载荷作用下,活柱由于底阀的存在无法实现位移缩让,在介质压力能的作用下会形成上下振动,中缸由于安全阀可以产生较大的瞬间冲击流量实现缩让,不易形成位移振动;而当存在2次冲击时,第2次冲击产生的立柱冲击压力比第1次冲击产生的压力大;且随着安全阀流量压力梯度的增加,大缸及中缸的第1次冲击压力都是逐渐减小,而第2次冲击压力存在先减小后增大的趋势。关键词:双伸缩立柱;冲击;落锤;流量压力梯度;冲击压力中图分类号:TD355文献标志码:A文章编号:1003-0794(2023)05-0079-04SimulationAnalysisofDropHammerImpactCharacteristicsofDoubleTelescopicColumnofHydraulicSupportWangCunfei(ShendongCoalGroupCo.,Ltd.,CHNEnergyGroup,Yulin71...