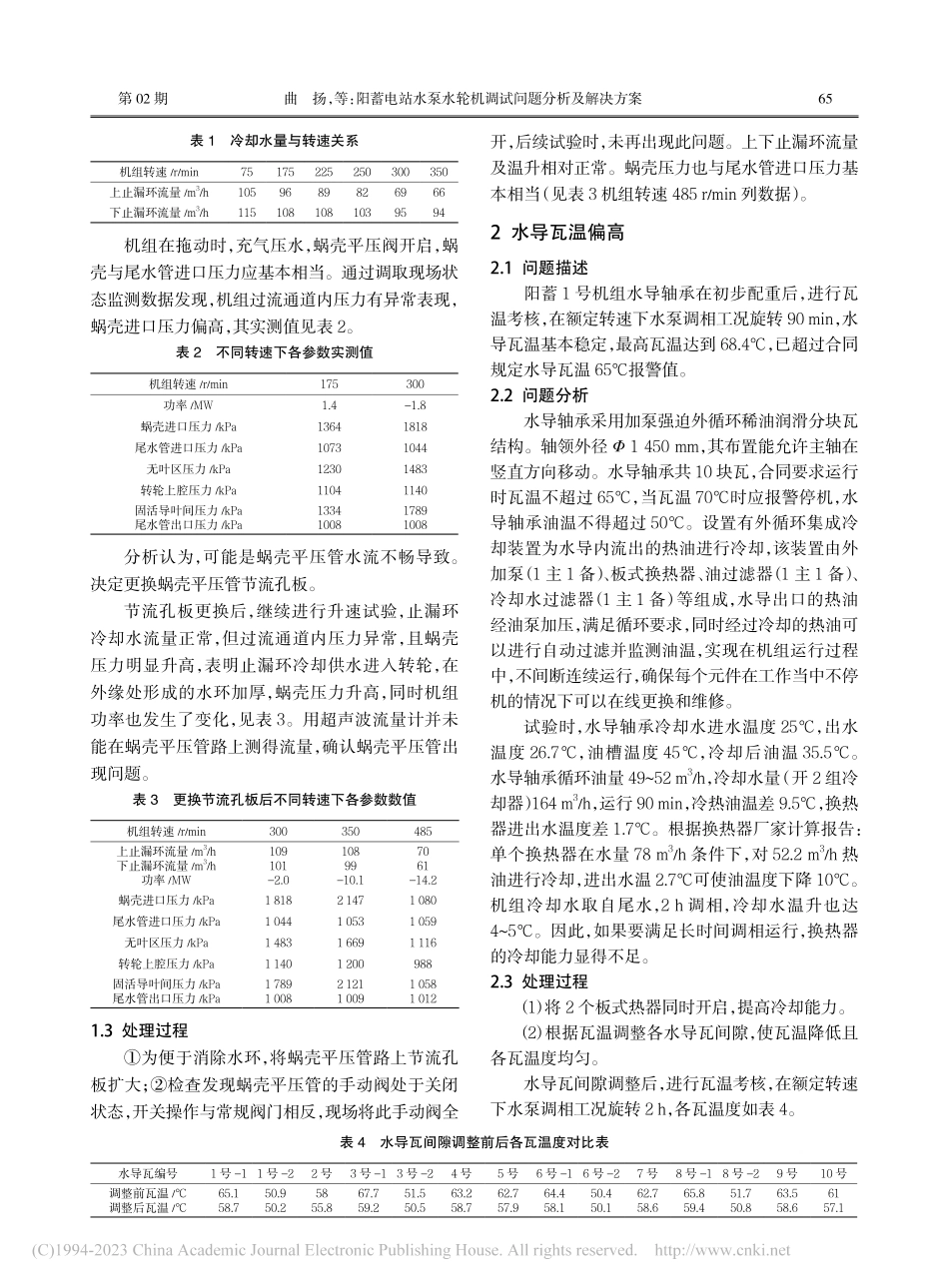

64第46卷第02期2023年02月Vol.46No.02Feb.2023水电站机电技术Mechanical&ElectricalTechniqueofHydropowerStation0前言为实现碳达峰碳中和的目标,可再生能源发电的规模快速提升,电力负荷持续增长、电力系统峰谷差逐步加大等问题日益突出。作为最经济、最具大规模开发条件的抽水蓄能,能弥补光伏、风电等新能源的“先天缺陷”,解决新能源发电不稳定等难题,是世界公认的运行灵活可靠的调峰电源,可承担电网的调峰、调频、调相、稳定电力系统的频率和电压等任务,为电网经济高效、安全稳定运行提供保障,为新能源产业发展的“护航员”。随着抽水蓄能技术的进步,抽水蓄能机组正向着高水头、大容量发展,阳蓄电站是700m超高水头抽水蓄能电站,单机容量400MW,是目前国内单机容量最大蓄能机组,其成功设计、制造、安装并发电,具有非常重要的意义。电站机组经过调试完成了所有动态试验项目,在调试过程中出现了一些问题,文中从水泵水轮机调试过程出现的问题入手,分析论述问题产生的原因并给出解决方案,为后续抽蓄机组的调试和运行提供经验和参考。1SFC启动,拖动过程中止漏环冷却水流量异常1.1问题描述阳蓄1号机组SFC首次拖动,机组水泵方向首次启动,随机组转速升高,止漏环冷却水量降低,以至低流量报警。调整蜗壳平压管上的节流孔板后,过流通道压力仍然异常。1.2问题分析阳蓄水泵水轮机止漏环冷却水取自尾水,尾水经技术供水泵(扬程45m)增压后,引至机墩外。机墩外止漏环供水管路由过滤器、节流孔板、止回阀和电动阀组成,管路分别接至上、下止漏环处,管路布置见图1。图1止漏环供水管路布置图机组启动后,止漏环供水量随转速上升而下降,且上止漏环供水量下降快,与理论计算值有偏差,以至低流量报警。理论计算所得上止漏环冷却水流量应更大,而试验时下止漏环冷却水流量始终偏大,冷却水量与转速关系见表1。报警流量设定值:上止漏环70m3/h,下止漏环45m3/h。收稿日期:2022-10-19作者简介:曲扬(1970-),女,高级工程师,从事水轮机及进水阀门设计工作。阳蓄电站水泵水轮机调试问题分析及解决方案曲扬,杨威,张爽,任光辉(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)摘要:通过对阳蓄电站机组调试过程在水泵水轮机中出现的问题进行分析研究,提出相应的解决方案,为高水头大容量抽水蓄能机组的设计、制造、调试及运行等方面提供了现场安装经验和试验依据。关键词:水泵水轮机;调试;分析;依据中图分类号:TK730.7文献标识码:...