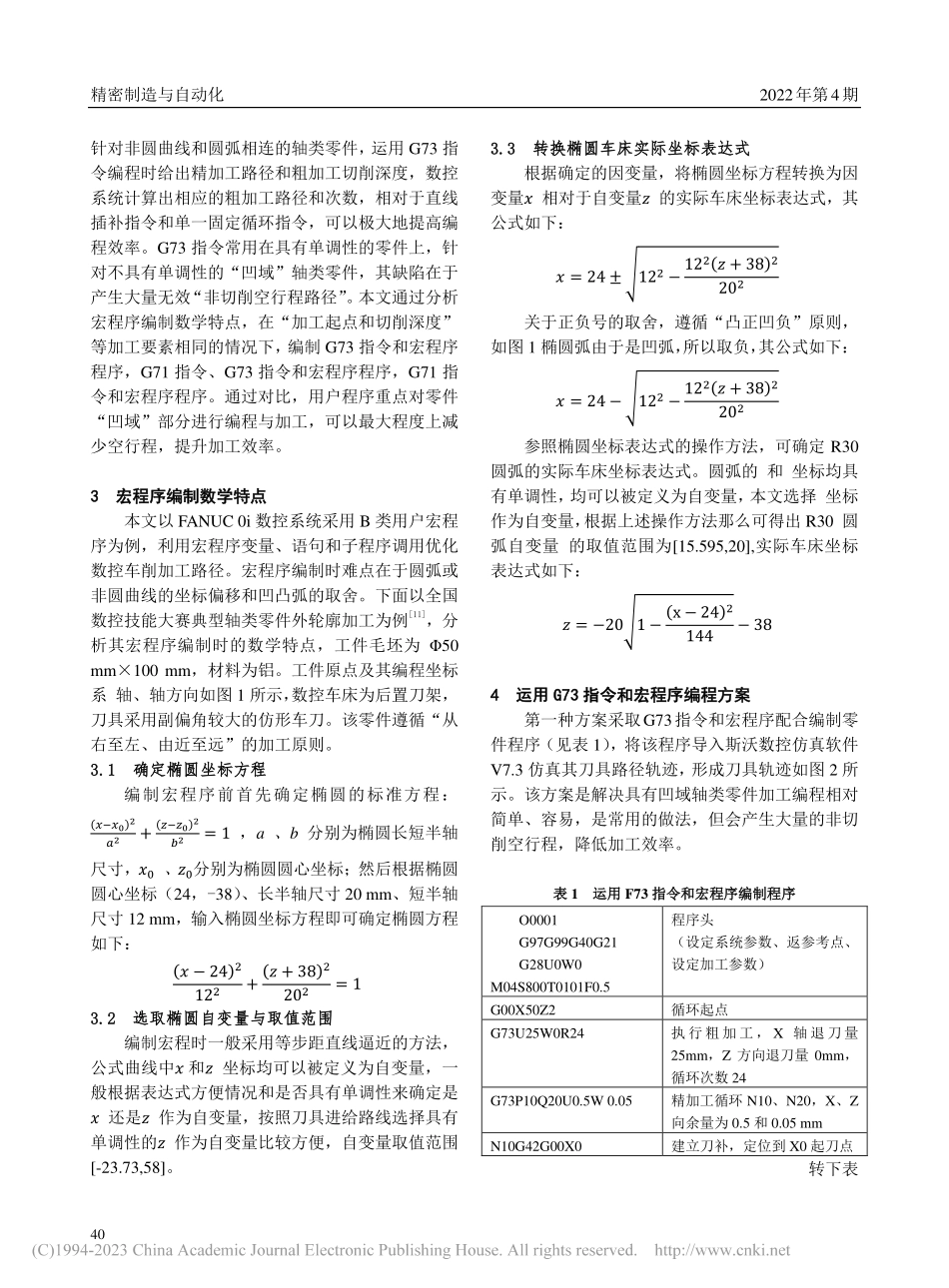

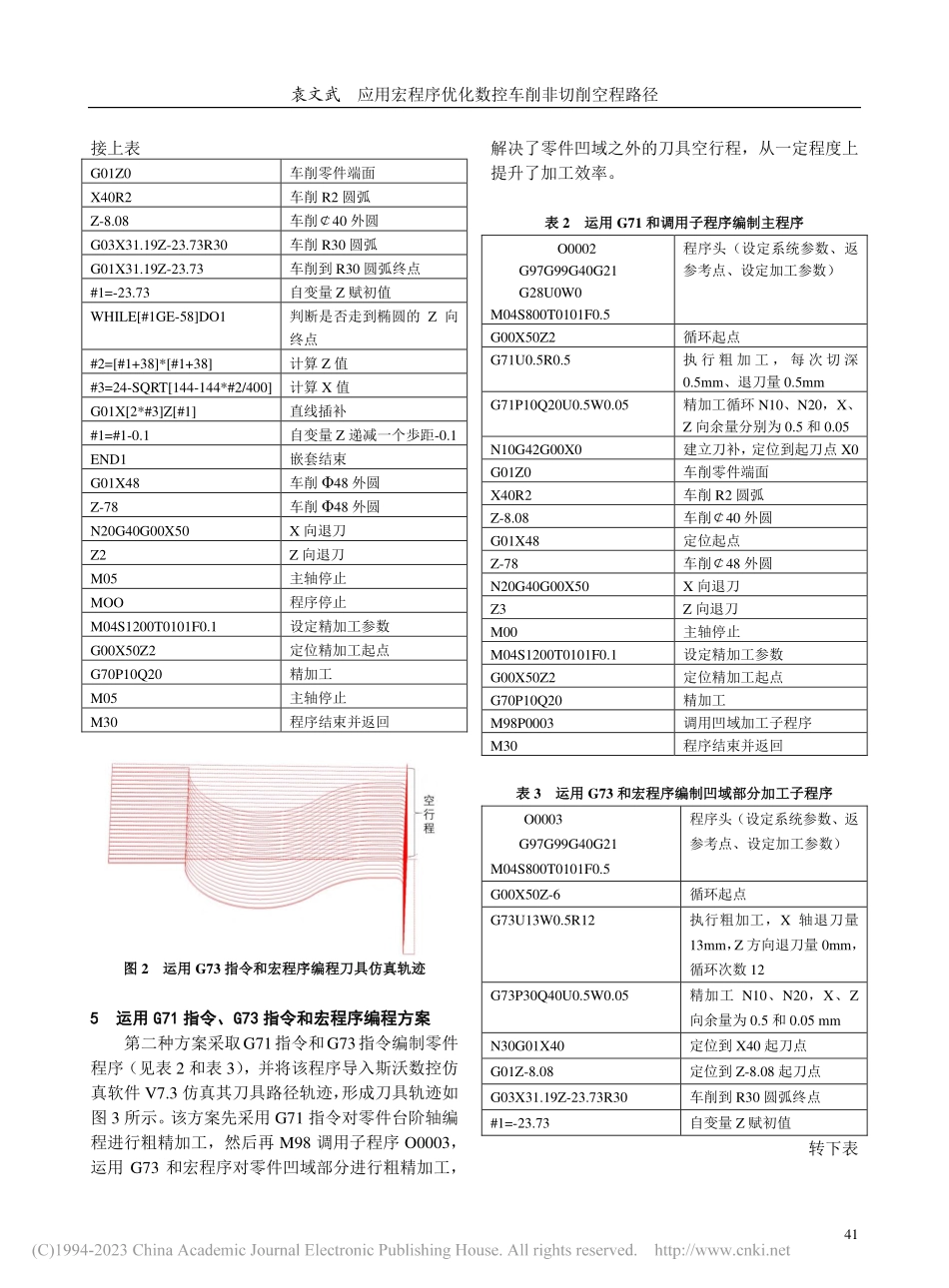

精密制造与自动化2022年第4期39应用宏程序优化数控车削非切削空程路径袁文武(国家开放大学北京100039)摘要分析了宏程序在数控车削加工椭圆、抛物线等非圆曲线零件加工中的应用现状,归纳了宏程序编制圆弧、非圆曲线类零件的数学特点。选择以具有非圆曲线和圆弧相连的轴类零件为例,根据斯沃数控仿真软件刀具轨迹验证,运用G71指令和宏程序编程,可有效减少数控车削非切削空行程路径。关键词宏程序非圆曲线非切削空行程路径刀具轨迹斯沃数控仿真1引言数控技术赋予了机床“大脑”,而用好这个“大脑”,灵活运用宏程序,可以提升加工效率。笔者以“宏程序+数控车削”、“G71指令+宏程序”、“G73指令+宏程序”为关键词对中国知网进行检索,剔除数控铣削等非数控车削的论文,重点研究应用宏程序解决数控车削轴类零件加工的相关论文发现,程启森归纳了应用宏程序加工抛物线时的编程技巧[1];岳秋琴以椭圆和抛物线曲面零件的加工证明了宏程序加工非圆曲线类零件灵活简便、通用性和加工效率的提升[2];程启森等利用宏程序对非圆曲线加工路径进行了改进,提升了加工效率[3];徐兵等巧用圆锥曲线极坐标的数学特点,编制了非圆曲线类零件的统一方程[4];袁永富等通过一个典型零件数控加工走刀路线优化,分析了宏程序的应用[5];刘虎等采用数学分析归纳法,应用宏程序对非圆曲线方程进行了编制[6];赫焕丽等总结了利用宏程序编制斜椭圆加工程序的格式和技巧[7];刘健等应用G71指令和宏程序编程改进了典型轴类零件的加工路径[8];吴陈燕编制了典型正切曲线零件的宏程序,解决了正切曲线类零件宏程序的加工[9];王红梅等根据椭圆标准方程编制了椭圆内孔粗加工宏程序[10]。综上,文献[1-4]阐述了宏程序对轴类零件外侧具有凸域的非圆曲线或圆弧类零件的加工,文献[5-9]阐述了宏程序对轴类零件外侧具有凹域的非圆曲线或圆弧类零件的加工,文献[10]阐述了宏程序对轴类零件内侧具有凸域的非圆曲线类零件的加工。应用宏程序解决数控车削加工中出现的椭圆、双曲线、抛物线等单一非圆曲线,体现了宏程序应用时的灵活、便捷,弥补了数控系统不具备直接进行非圆曲线加工与编程的缺陷。但应用宏程序优化具有非圆曲线和圆弧相连的轴类零件尚不多见,笔者运用G71指令和宏程序编程,提出了应用宏程序编制此类零件的最佳加工路径,依次编程可有效减少数控车削非切削空行程路径。2粗车循环指令使应用2.1典型轴类零件本文采用典型轴类零件为研究对象,零件尺寸如图1所示,材料...