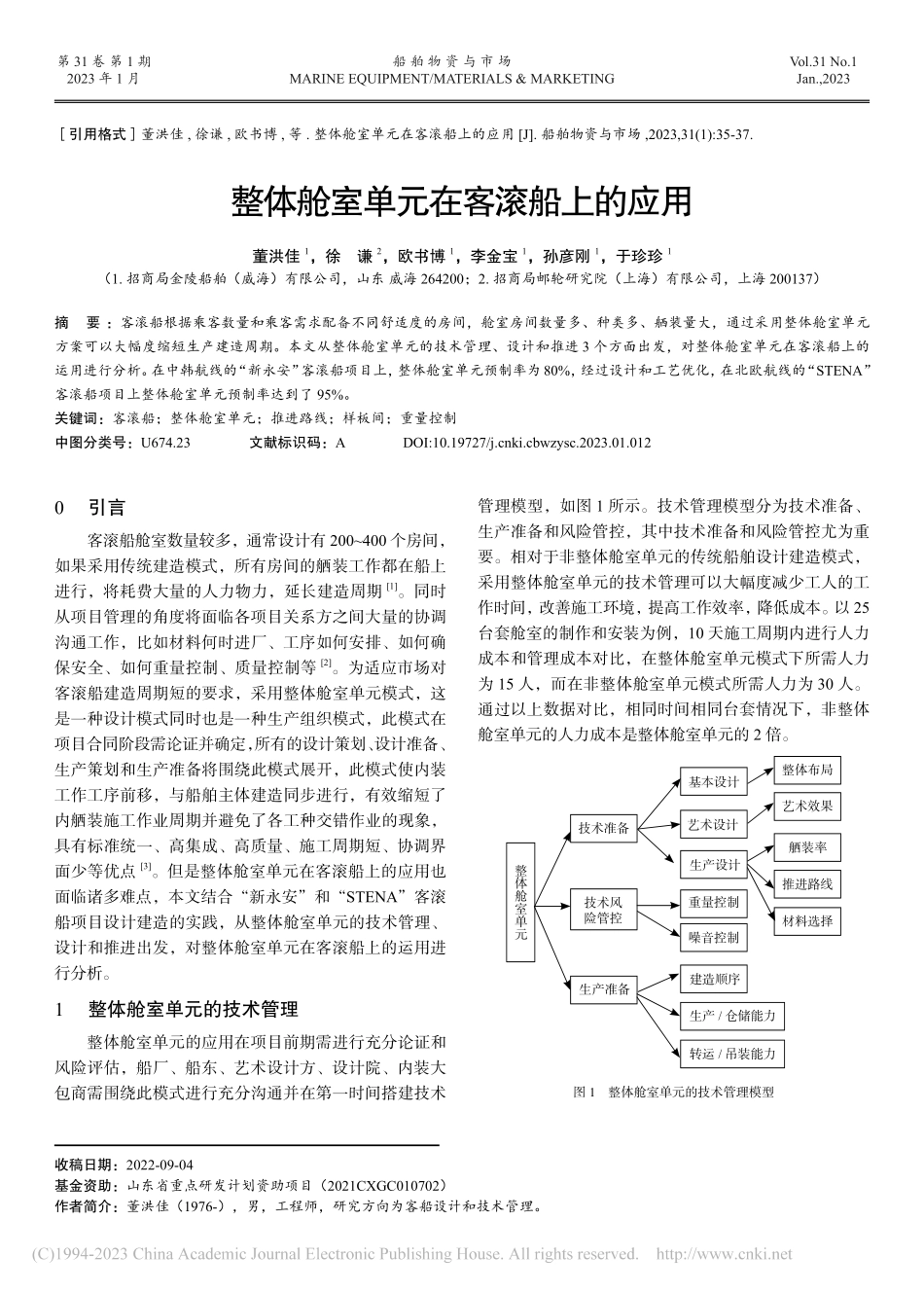

第31卷第1期2023年1月Vol.31No.1Jan.,2023船舶物资与市场MARINEEQUIPMENT/MATERIALS&MARKETING0引言客滚船舱室数量较多,通常设计有200~400个房间,如果采用传统建造模式,所有房间的舾装工作都在船上进行,将耗费大量的人力物力,延长建造周期[1]。同时从项目管理的角度将面临各项目关系方之间大量的协调沟通工作,比如材料何时进厂、工序如何安排、如何确保安全、如何重量控制、质量控制等[2]。为适应市场对客滚船建造周期短的要求,采用整体舱室单元模式,这是一种设计模式同时也是一种生产组织模式,此模式在项目合同阶段需论证并确定,所有的设计策划、设计准备、生产策划和生产准备将围绕此模式展开,此模式使内装工作工序前移,与船舶主体建造同步进行,有效缩短了内舾装施工作业周期并避免了各工种交错作业的现象,具有标准统一、高集成、高质量、施工周期短、协调界面少等优点[3]。但是整体舱室单元在客滚船上的应用也面临诸多难点,本文结合“新永安”和“STENA”客滚船项目设计建造的实践,从整体舱室单元的技术管理、设计和推进出发,对整体舱室单元在客滚船上的运用进行分析。1整体舱室单元的技术管理整体舱室单元的应用在项目前期需进行充分论证和风险评估,船厂、船东、艺术设计方、设计院、内装大包商需围绕此模式进行充分沟通并在第一时间搭建技术整体舱室单元在客滚船上的应用董洪佳1,徐谦2,欧书博1,李金宝1,孙彦刚1,于珍珍1(1.招商局金陵船舶(威海)有限公司,山东威海264200;2.招商局邮轮研究院(上海)有限公司,上海200137)摘要:客滚船根据乘客数量和乘客需求配备不同舒适度的房间,舱室房间数量多、种类多、舾装量大,通过采用整体舱室单元方案可以大幅度缩短生产建造周期。本文从整体舱室单元的技术管理、设计和推进3个方面出发,对整体舱室单元在客滚船上的运用进行分析。在中韩航线的“新永安”客滚船项目上,整体舱室单元预制率为80%,经过设计和工艺优化,在北欧航线的“STENA”客滚船项目上整体舱室单元预制率达到了95%。关键词:客滚船;整体舱室单元;推进路线;样板间;重量控制中图分类号:U674.23文献标识码:ADOI:10.19727/j.cnki.cbwzysc.2023.01.012[引用格式]董洪佳,徐谦,欧书博,等.整体舱室单元在客滚船上的应用[J].船舶物资与市场,2023,31(1):35-37.收稿日期:2022-09-04基金资助:山东省重点研发计划资助项目(2021CXGC010702)作者简介:董洪佳(1976-),男,工程师,研究方向为客船设计和...