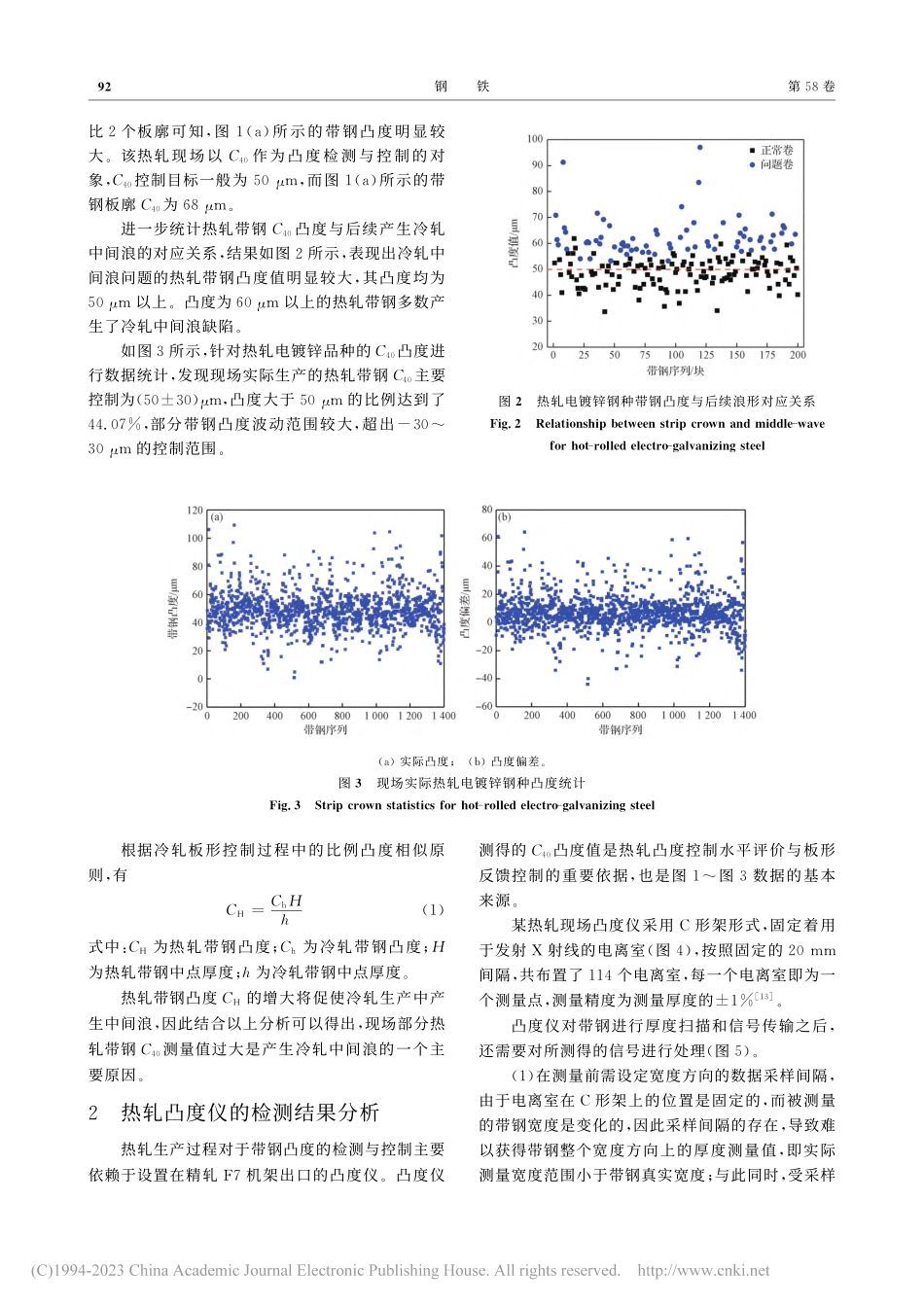

第58卷第2期2023年2月钢铁IronandSteelVol.58,No.2,p90-95February2023DOI:10.13228/j.boyuan.issn0449-749x.20220404针对冷轧中间浪的热轧带钢凸度分析与控制张强1,李洪波1,陈刚2,张杰1,张鹏武2,王武洲2(1.北京科技大学机械工程学院,北京100083;2.宝钢股份武汉钢铁有限公司,湖北武汉430083)摘要:针对某钢厂冷轧工序电镀锌等钢种表现出的中间浪板形缺陷,通过长期的跟踪对比分析,认为电镀锌钢种冷轧中间浪缺陷与热连轧生产线的热轧带钢板廓凸度有关。为明确热轧带钢凸度与冷轧中间浪之间的对应关系,统计分析了热轧带钢凸度情况,表现出冷轧中间浪问题的热轧带钢凸度值C40均为50μm以上,而且现场实际生产的热轧带钢C40大于50μm的比例达到了44.07%,因此提出热轧带钢C40过大是产生冷轧中间浪的一个主要原因;分析了热轧凸度仪数据处理计算过程对实测凸度值的影响规律,并将凸度仪的在线测量值与人工离线测量值进行对比,发现离线测量凸度均大于在线测量凸度,偏差平均值为10μm左右,因此提出热轧现场凸度仪因数据处理过程中存在的误差,导致实际生产的带钢凸度较测量值偏大是产生冷轧中间浪的另一个主要原因。针对热轧产品凸度过大,综合生产稳定性、改进过渡性原则,提出了将原凸度目标50μm设定为30μm的“小凸度”控制策略,并投入工业生产实践,热轧带钢凸度得到有效控制。分别连续统计实施“小凸度”轧制策略前后各5个月的实际生产数据,发现电镀锌钢种因存在中间浪问题而造成的成品降级率由月均4.46%降低到0.68%,并取得良好工业应用效果。研究成果为热轧-冷轧板形问题的协调控制提供了思路和实践经验。关键词:冷轧中间浪;热轧带钢;凸度;凸度仪;小凸度控制策略文献标志码:A文章编号:0449-749X(2023)02-0090-06Analysisandcontrolofhot-rolledstripcrownforcold-rolledmiddle-wavecontrolZHANGQiang1,LIHong-bo1,CHENGang2,ZHANGJie1,ZHANGPeng-wu2,WANGWu-zhou2(1.SchoolofMechanicalEngineering,UniversityofScien...