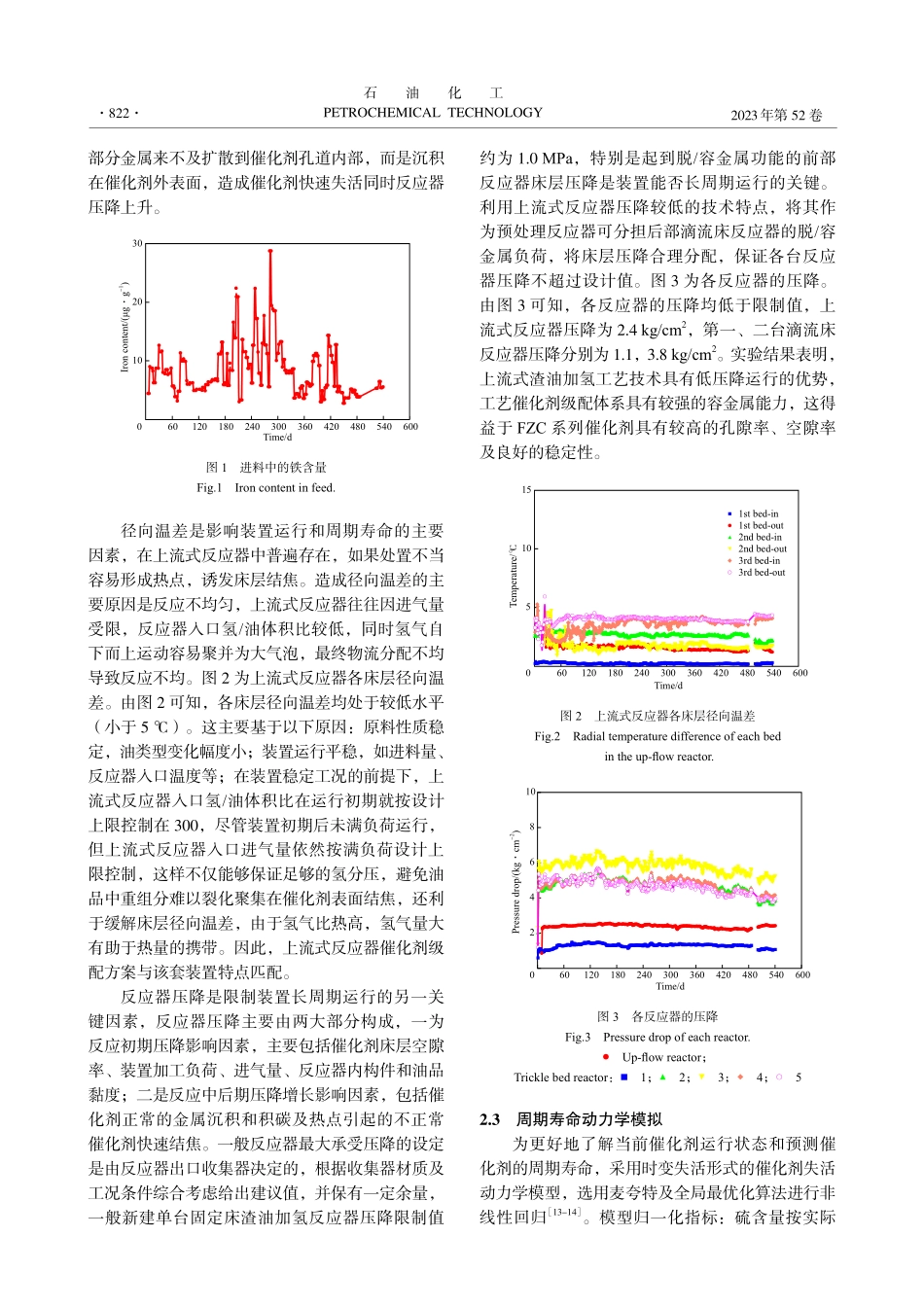

2023年第52卷第6期石油化工PETROCHEMICALTECHNOLOGY·820·上流式渣油加氢装置工艺技术分析刘铁斌,李旭贺,翁延博,李洪广,耿新国,袁胜华(中石化(大连)石油化工研究院有限公司,辽宁大连116045)[摘要]在低投资的前提下,提出以上流式反应器为预处理反应器并将其与滴流床串联,从而缓解床层压降加剧、延长装置运转周期的上流式渣油加氢工艺技术。通过分析典型工业装置,得出上流式渣油加氢工艺技术关键为平衡上流式反应器催化剂床层的稳定性与反应氢耗及滴流床负荷分配等问题;通过调节催化剂理化性能、优化催化剂级配体系和工艺操作条件可实现装置长周期高效运行。[关键词]渣油;上流式反应器;加氢精制;长周期[文章编号]1000-8144(2023)06-0820-04[中图分类号]TE624[文献标志码]AProcesstechnicalanalysisofup-flowresiduehydrogenationunitLIUTiebin,LIXuhe,WENGYanbo,LIHongguang,GENGXinguo,YUANShenghua(Sinopec(Dalian)ResearchInstituteofPetroleumandPetrochemicalsCo.,Ltd.,Dalian116045,China)[Abstract]Onthepremiseoflowinvestment,theup-flowresidualoilhydrogenationprocesstechnologyisproposedtousetheup-flowreactorconnectedinserieswiththetricklebedasapretreatmentreactortoalleviatethepressuredropofthelatterandprolongtheworkingcycle.Byanalyzingtypicalindustrialinstallations,itisconcludedthatthekeytotheup-flowresidualoilhydrogenationprocesstechnologyistobalancethestabilityofthecatalystbedintheup-flowreactor,reactionhydrogenconsumption,andloaddistributioninthetricklebed.Byadjustingthephysicalandchemicalpropertiesofthecatalystandoptimizingthecatalystgradingsystemandprocessoperatingconditions,thelong-termandefficientoperationofthedevicecanbeachieved.[Keywords]residualoil;up-flowreactor;hydrorefining;longperiod[收稿日期]2022-11-04;[修改稿日期]2023-04-03。[作者简介]刘铁斌(1978—),男,辽宁省大连市人,硕士,高级工程师,电话0411-39699468,电邮liutiebin.fshy@sinopec.com。联系人:袁胜华,电话0411-39699487,电邮yuanshenghua.fshy@sinopec.com。DOI:10.3969/j.issn.1000-8144.2023.06.012固定床渣油加氢工艺技术成熟,是加工重质油的主要手段,但较短的周期寿命仍是有待突破的瓶颈,特别是进料中金属铁、钙...