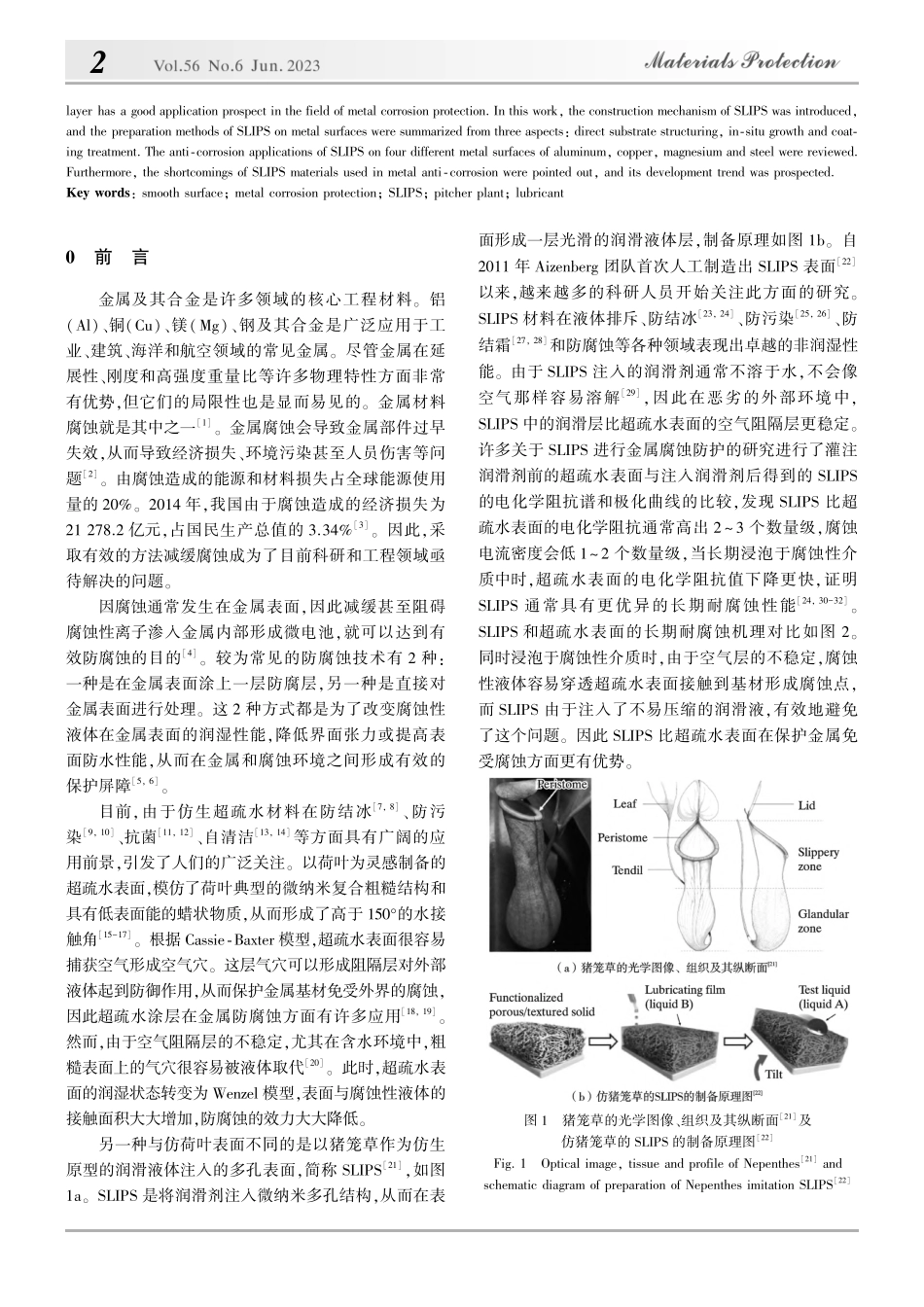

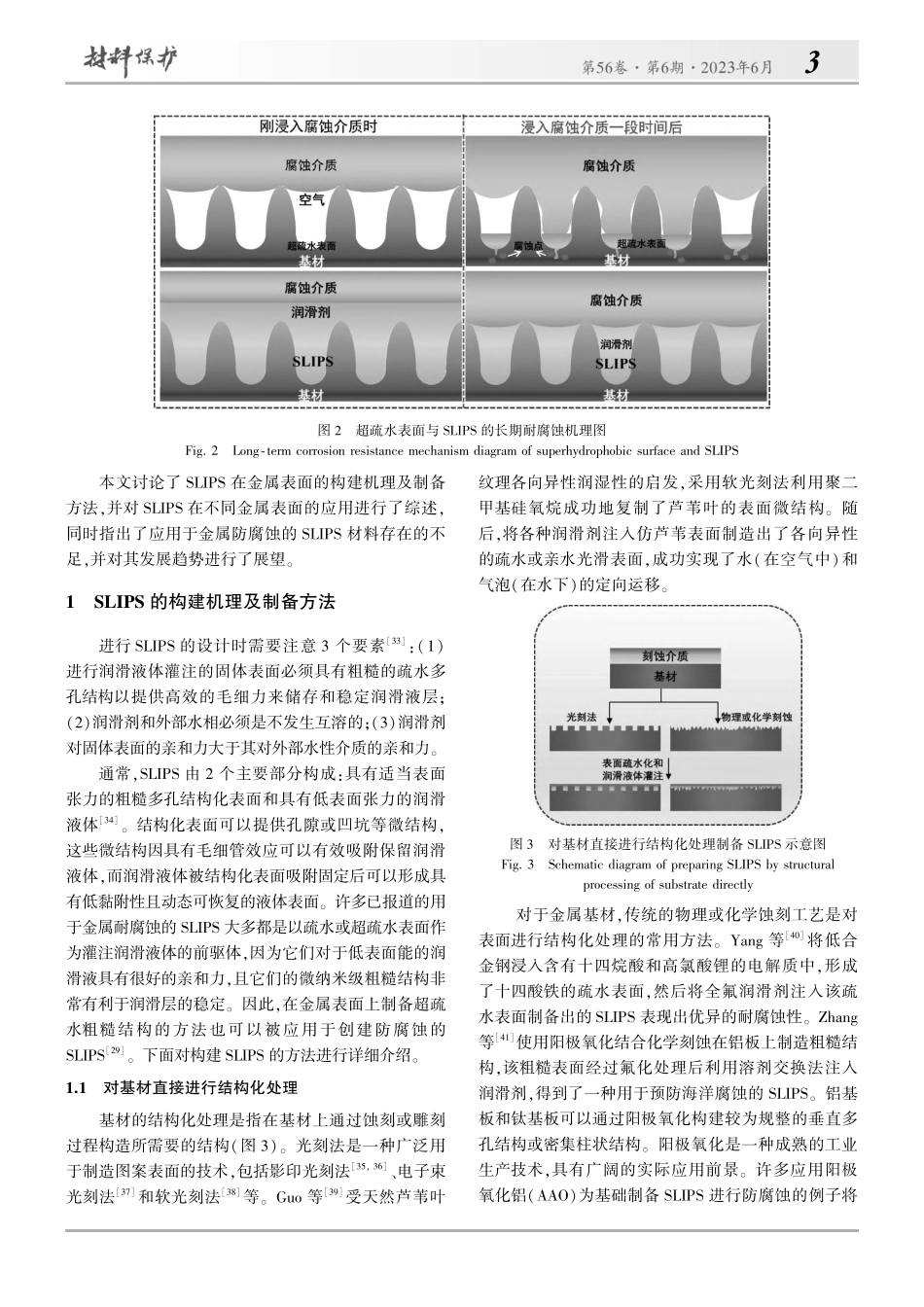

1材料防护技术的发展,对国家建设、科技进步、技术创新以及学科的进一步发展具有重要意义,一直是人们极为关注的课题。良好的材料保护不仅能够维持材料自身性能的完整性,而且能够实现在更为苛刻工况下的长期应用。目前,采用涂镀层和表面改性从而将材料与介质隔开是材料保护研发的常用手段。受自然界众多生物表面的特殊浸润现象的启发,仿生超浸润涂层的开发成为了近年来研究的热点之一,并逐渐受到材料保护工作者的关注。通过在材料设计中构建具有超浸润特性的涂层表面,可获得自清洁、阻垢、防腐、防冻、防雾、减阻、抗菌等众多优异的性能,在材料保护领域展现出极大的发展空间。目前,超浸润技术多用于调节液滴对材料的附着及渗透能力,解决材料表面甚至内部易受污染失效的问题,在提高金属材料的耐腐蚀性以延长材料的使用寿命方面,展现出了在材料防护和应用领域扩展的广阔前景。超浸润涂层在材料保护中的蓬勃发展得到了社会各界的广泛关注。为进一步推动相关领域的发展和应用,《材料保护》特开辟“超浸润涂层在材料保护中的应用”专栏,诚挚邀请了在仿生超浸润及材料防护领域有所成就的部分专家学者撰稿,重点推介我国在该领域的研究进展。我们期待这些举措能为相关的研究人员和企业从业人员提供更好的交流平台推动材料技术产学研用融合创新,引领相关产业高质量发展,也希望能为产业发展抛砖引玉,期待并热诚欢迎行业从业专家及工程技术人员进一步深入探讨和继续赐稿交流。西安科技大学屈孟男2023年6月润滑液体注入的多孔表面在金属防腐蚀的应用进展朱雪丹,姚亚丽,李杰辉,何金梅,屈孟男(西安科技大学化学与化工学院,陕西西安710054)[摘要]以猪笼草为仿生原型的润滑液体注入的多孔表面(SLIPS)是将润滑剂注入具有低表面能的粗糙多孔结构形成的超光滑表面。由于SLIPS润滑层优良的阻隔效果而在金属防腐蚀领域有较好的应用前景。介绍了SLIPS的构建机理并从基材直接结构化处理、原位生长和涂层处理3方面对SLIPS在金属表面的制备方法进行了归纳;对SLIPS在铝、铜、镁、钢4种不同金属表面的防腐蚀应用进行了综述;指出了应用于金属防腐蚀的SLIPS材料存在的不足并对其发展趋势进行了展望。[关键词]光滑表面;金属防腐蚀;SLIPS;猪笼草;润滑液[中图分类号]O647;TB34[文献标识码]Adoi:10.16577/j.issn.1001-1560.2023.0128[文...